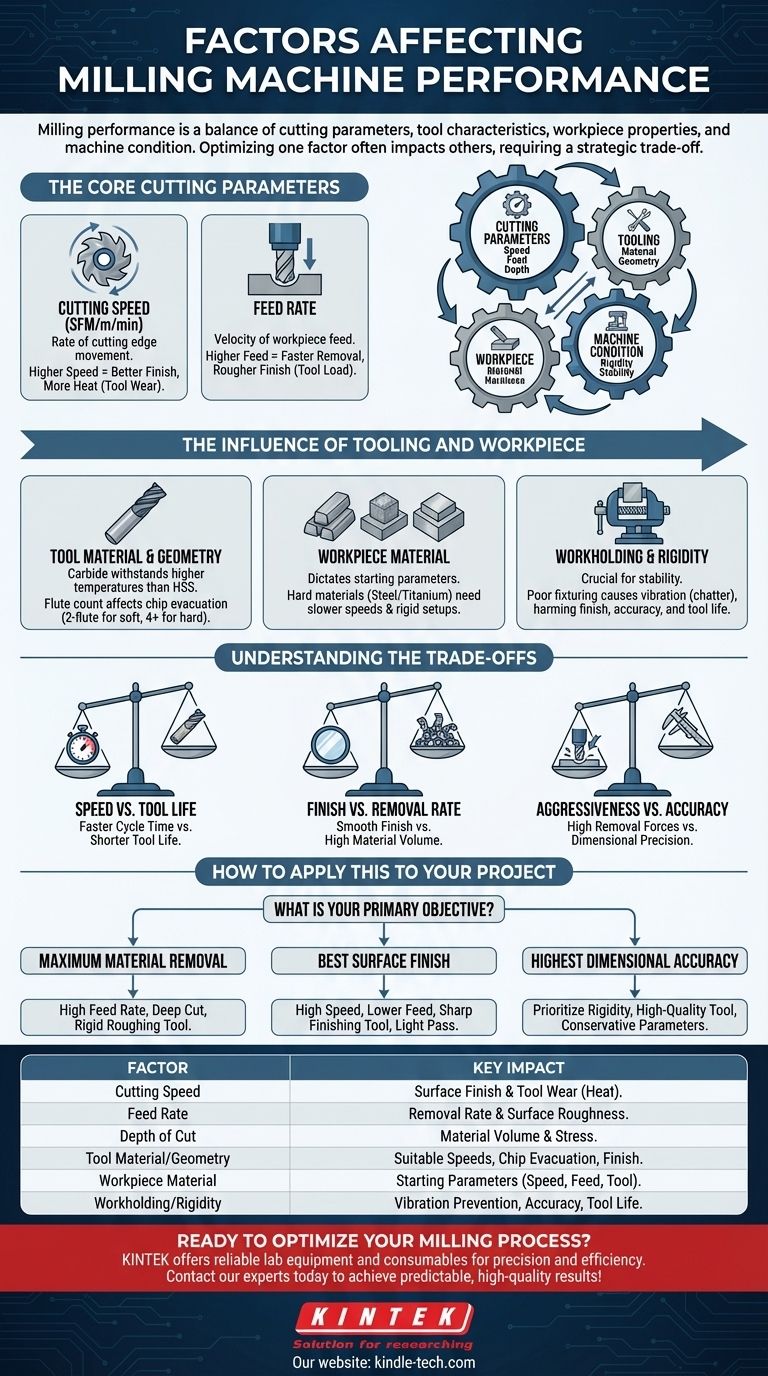

フライス盤の性能は、相互に関連するいくつかの要因のバランスによって決まります。最も基本的なレベルでは、これらは切削条件(速度、送り、切り込み深さ)、切削工具の特性、ワーク材料の特性、そして機械自体の物理的な状態と剛性です。

フライス加工における中心的な課題は、これらの要因を知ることだけでなく、それらがトレードオフのシステムの中に存在することを理解することです。切削速度のような1つの要因を最適化すると、工具寿命や表面仕上げのような他の要因に必然的に影響を与えます。真の制御は、特定の目標を達成するためにこれらのトレードオフのバランスを取ることから生まれます。

主要な切削条件

これら3つの変数は、オペレーターが制御する最も直接的な入力です。これらはしばしば「送り速度と切削速度」と呼ばれ、あらゆるフライス加工の基礎を形成します。

切削速度

切削速度とは、工具の刃先が材料表面を横切る速度を指します。これは、表面フィート/分 (SFM) またはメートル/分 (m/min) で測定されます。

一般的に、切削速度が高いほど表面仕上げは向上しますが、より多くの熱が発生します。この過剰な熱が、工具の早期摩耗の主な原因となります。

送り速度

送り速度とは、ワークが回転するカッターに送られる速度です。これは、工具の各刃先(フルート)が1回転あたりに除去する材料の量を決定します。

送り速度を上げることは、加工時間を短縮する最も一般的な方法です。しかし、送り速度が過度に高いと、粗い表面仕上げ、高い工具負荷、および工具破損の可能性につながる可能性があります。

切り込み深さ

これは、工具が材料に切り込む深さです。これには2つの要素があります。アキシャル切り込み深さ(工具が軸方向にどのくらい深く切り込むか)とラジアル切り込み深さ(材料にどのくらい横方向に切り込むか)です。

切り込み深さが大きいほど、より多くの材料をより速く除去できますが、工具、主軸、および機械フレームに著しく大きな応力がかかり、工具のたわみや振動につながる可能性があります。

工具とワークピースの影響

設定するパラメータと同じくらい、工具と部品という物理的な要素も重要です。

工具材料と形状

工具の組成と形状は最も重要です。超硬工具はハイス鋼 (HSS) よりもはるかに高い温度に耐えることができ、より速い切削速度を可能にします。

フルート数などの工具形状も重要な役割を果たします。2枚刃のエンドミルはアルミニウムのような軟質材料の切りくず排出に優れていますが、4枚刃以上のエンドミルは鋼のような硬質材料でより高い強度と優れた仕上げを提供します。

ワーク材料

切削される材料は、他のすべてのパラメータの出発点を根本的に決定します。

ステンレス鋼やチタンのような硬くて研磨性の高い材料は、アルミニウムやプラスチックのような軟質材料よりもはるかに遅い切削速度とより剛性の高いセットアップを必要とします。

ワーク保持と剛性

ワークピースの保持方法(治具)は、問題の頻繁な原因となります。しっかりと保持されていない部品は、切削中に振動します。

この振動は、しばしば「びびり」と呼ばれ、表面仕上げ、寸法精度、工具寿命にとって壊滅的です。機械から工具ホルダー、ワークピース治具に至るまでの剛性の高いセットアップは、高品質な作業には不可欠です。

トレードオフの理解

フライス加工の成功は、妥協点を管理することから生まれます。ある変数を限界まで押し上げると、常に別の変数に影響が及びます。

速度 vs. 工具寿命

これは典型的なトレードオフです。推奨される速度範囲の上限で工具を稼働させると、サイクルタイムは短縮されますが、工具の摩耗がはるかに速くなります。これにより、工具コストが増加し、加工中の工具破損のリスクが高まります。

仕上げ vs. 除去率

滑らかで鏡面のような表面仕上げを実現するには、浅い切り込み深さと中程度の送り速度が必要です。逆に、大量の材料を迅速に除去するには、深い切り込みと高い送り速度が必要であり、これは本質的に粗い表面を残します。このため、加工はしばしば「荒加工」パスとそれに続く「仕上げ加工」パスに分けられます。

積極性 vs. 精度

高い材料除去率を伴う積極的な切削は、切削工具に大きな力を加え、わずかにたわませます。このたわみは、最終部品の寸法精度を損なう可能性があります。高精度部品の場合、これらの力を最小限に抑えるために、より軽い切削が使用されます。

これをプロジェクトに適用する方法

最適な設定は、操作の主な目的に完全に依存します。

- 最大の材料除去が主な焦点の場合:高い送り速度と深いアキシャル/ラジアル切り込み深さを優先し、荒加工用に設計された剛性の高い超硬工具を使用します。

- 可能な限り最高の表面仕上げが主な焦点の場合:高い切削速度を使用しますが、送り速度は低くし、正しい形状のシャープな工具を使用していることを確認し、非常に軽い最終「仕上げ」パスを実行します。

- 最高の寸法精度が主な焦点の場合:ワーク保持において何よりも剛性を優先し、たわみを最小限に抑えるために高品質の工具を使用し、切削力を低減するために控えめなパラメータを使用します。

これらの各要因を体系的に考慮することで、パラメータを単に推測するのではなく、予測可能で成功する結果を設計することができます。

要約表:

| 要因 | フライス加工への主な影響 |

|---|---|

| 切削速度 (SFM/m/min) | 表面仕上げ品質と熱発生による工具摩耗。 |

| 送り速度 | 材料除去率と表面仕上げの粗さ。 |

| 切り込み深さ | 除去される材料の量と工具/機械への応力。 |

| 工具材料/形状 | 適切な切削速度、切りくず排出、部品仕上げ。 |

| ワーク材料 | 速度、送り、工具選択の出発パラメータを決定。 |

| ワーク保持/剛性 | 振動(びびり)を防ぎ、精度と工具寿命を確保。 |

フライス加工プロセスを最適化する準備はできていますか?適切な実験装置は、精度と効率の基盤です。KINTEKは、お客様のラボの独自のニーズをサポートするために、信頼性の高い実験装置と消耗品の提供を専門としています。材料除去、表面仕上げ、または寸法精度のいずれに焦点を当てている場合でも、予測可能で高品質な結果を達成するためのソリューションを提供します。今すぐ専門家にお問い合わせください。お客様のプロジェクトをどのようにサポートできるかご相談ください!

ビジュアルガイド

関連製品

- ラボ用小型射出成形機

- 高エネルギープラネタリーボールミル(横型タンクタイプ)実験室用

- 実験室用ミニプラネタリーボールミル

- パワフルプラスチック粉砕機

- ラボプラスチックPVCカレンダー延伸フィルムキャストマシン(フィルムテスト用)