スパッタリングによって形成される膜の品質は、成膜プロセスのパラメータと、その結果得られる膜の物理的構造によって決定されます。主な要因には、スパッタリング法自体、チャンバー圧力、プロセスガス流量、基板温度などがあり、これらが膜の密度、均一性、純度、基板への密着性に総合的に影響します。

基本的な原理は、スパッタリングが原子レベルでの膜の組み立てに対して高度な制御を可能にすることです。より単純な方法とは異なり、粒子が表面に堆積するエネルギーと環境を管理することにより、高密度で均一、かつ高い密着性を持つ層を作成できます。

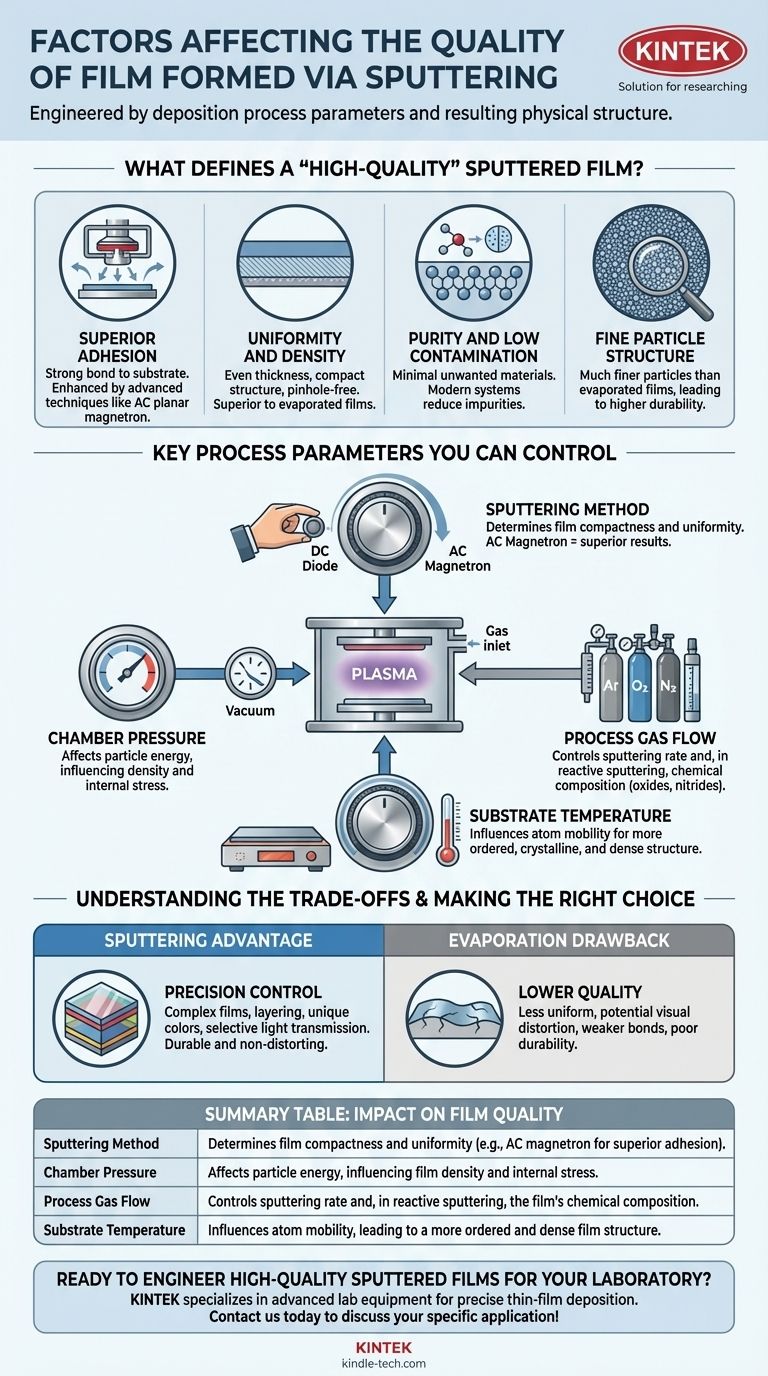

「高品質」なスパッタリング膜を定義するものとは?

プロセスパラメータを調整する前に、目標とする特性を理解することが不可欠です。高品質のスパッタリング膜は、真空蒸着などの他の方法で作られた膜と一線を画すいくつかの重要な属性によって定義されます。

優れた密着性

重要な品質指標は、膜が下地の材料、すなわち基板にどれだけしっかりと結合するかです。

AC平面マグネトロンスパッタリングなどの高度な技術は、この結合を強化し、より耐久性があり信頼性の高いコーティングを作成するように特別に設計されています。

均一性と密度

高品質な膜は、表面全体にわたって均一な厚さと密な構造を持っています。

スパッタリングは、ピンホールやその他の構造的欠陥のない膜を生成し、一貫した性能を保証します。これは、不均一になりがちな真空蒸着膜と比較して大きな利点です。

純度と低汚染

最終的な膜は、意図した材料のみで構成されている必要があります。

最新のスパッタリングシステムは、成膜プロセス中の不要な汚染を低減することに優れており、古い技術や単純な技術と比較して純度の高い膜が得られます。

微細な粒子構造

膜の微視的な構造は、その品質の基礎となります。

スパッタリング膜は、蒸着膜よりもはるかに微細な金属粒子で構成されています。この微細な結晶構造が、高い耐久性と優れた性能に直接寄与しています。

制御可能な主要なプロセスパラメータ

膜の最終的な品質は偶然の結果ではなく、スパッタリングプロセスの変数を注意深く制御することによって設計されます。

スパッタリング法

使用する技術は主要な要因です。例えば、AC平面マグネトロンスパッタリングシステムを使用すると、基本的なDCダイオードシステムよりも本質的により密で均一な膜が得られます。

チャンバー圧力

成膜チャンバー内の圧力は、スパッタされた原子がターゲットから基板へ移動する方法に影響します。

このパラメータを調整することで、堆積粒子のエネルギーが変化し、それが膜の密度と内部応力に影響を与えます。

プロセスガス流量

プラズマを生成するために使用される不活性ガス(通常はアルゴン)の流量は、スパッタリング速度に直接影響します。

反応性スパッタリングでは、酸素や窒素などのガスの制御された導入を利用して、意図的に酸化物膜や窒化物膜を形成し、膜の化学的および光学的特性を根本的に変化させます。

基板温度

成膜中の基板の温度は、原子が表面に到達した後にどのように配列するかを左右します。

温度が高いほど原子の移動度が増加し、より秩序だった、結晶性のある高密度な膜構造の形成に役立ちます。

トレードオフの理解:スパッタリング vs. 蒸着

スパッタリング膜の品質に影響を与える要因を完全に理解するには、一般的な代替手段である熱真空蒸着と比較するのが有用です。

スパッタリングの利点

スパッタリングの主な利点は制御性です。このプロセスにより、異なる金属や金属酸化物を精密に積層することで、複雑な膜を作成できます。

この制御により、より洗練されていない方法では不可能な、独特な色や選択的な光透過性を持つ膜の設計が可能になります。結果として得られる膜は耐久性があり、視界を歪ませません。

蒸着の欠点

真空蒸着膜は一般的に品質が低いと見なされます。

構造が不均一になりやすく、視覚的な歪みを引き起こす可能性があり、分子結合が弱いため耐久性が低いという欠点があります。

目的に合った選択をする

膜品質の制御とは、プロセスパラメータを望ましい結果と一致させることです。努力の優先順位を決めるために、これらのガイドラインを使用してください。

- 耐久性と密着性を最優先する場合:チャンバー圧力を最適化し、ACマグネトロンスパッタリングなどの高度な手法を利用して、高密度でピンホールのない構造を作成することに注力してください。

- 特定の光学特性を最優先する場合:反応性ガス流量と異なる材料の積層を注意深く管理し、必要な正確な屈折率と選択的透過性を実現します。

- 純度と均一性を最優先する場合:高純度のターゲット材料を使用し、広い表面積にわたって均一な堆積を行うことで知られるスパッタリング技術を使用していることを確認してください。

最終的に、これらの要因を制御することで、アプリケーションが要求する特性を正確に備えたスパッタリング膜を設計することが可能になります。

要約表:

| 要因 | 膜品質への影響 |

|---|---|

| スパッタリング法 | 膜の密実度と均一性を決定する(例:優れた密着性のためのACマグネトロン)。 |

| チャンバー圧力 | 粒子のエネルギーに影響を与え、膜の密度と内部応力に影響する。 |

| プロセスガス流量 | スパッタリング速度を制御し、反応性スパッタリングでは膜の化学組成を制御する。 |

| 基板温度 | 原子の移動度に影響を与え、より秩序だった高密度の膜構造につながる。 |

研究室で高品質のスパッタリング膜を設計する準備はできましたか?

KINTEKは、精密な薄膜堆積のための高度なラボ機器と消耗品を専門としています。スパッタリング技術に関する当社の専門知識は、研究や生産に必要な、耐久性があり、均一で純粋なコーティングの実現を支援できます。

今すぐお問い合わせいただき、お客様の特定のアプリケーションについてご相談の上、当社のソリューションがお客様の結果をどのように向上させるかをご確認ください!

ビジュアルガイド

関連製品

- RF PECVDシステム RFプラズマエッチング装置

- 有機物用蒸発皿

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- 電子ビーム蒸着コーティング 無酸素銅るつぼおよび蒸着用ボート

- 半球底タングステンモリブデン蒸着用ボート