ボールミルの効率は単一の設定によって決まるのではなく、いくつかの重要な運転要因の正確な相互作用によって決定されます。これらの主要な変数には、ミルの回転速度、粉砕メディアの特性(サイズと密度)、処理される材料の特性、およびミルチャンバー内のメディアと材料の体積比が含まれます。

粉砕効率は本質的にバランスを取る行為です。目標は、粉砕メディアから材料へ伝達されるエネルギーを最大化することであり、そのためには適切な衝撃・摩耗のバランスを達成するようにミル速度を最適化しつつ、メディアと材料の特性が正しく一致していることを確認する必要があります。

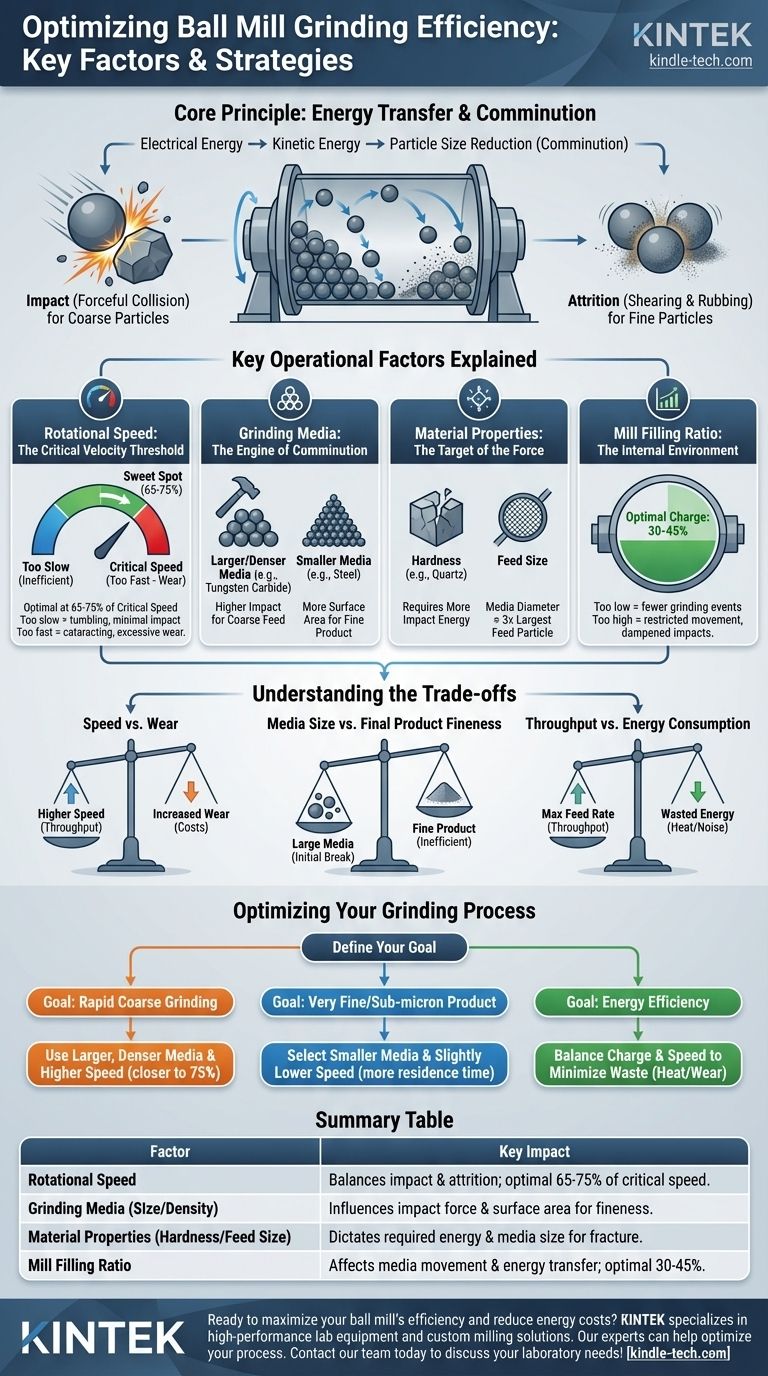

基本原理:エネルギー伝達と粉砕

ボールミルの目的全体は、粒子のサイズを減少させることであり、これは粉砕(comminution)として知られるプロセスです。これは、モーターからの電気エネルギーをミル内の運動エネルギーに変換することによって達成されます。

回転から破砕へ

ミルドラムが回転すると、粉砕メディア(ボール)が持ち上げられます。この動作により、メディアに位置エネルギーが与えられます。メディアが特定の高さに達すると、落下してカスケードし、その位置エネルギーをターゲット材料を破砕・粉砕するために必要な運動エネルギーに変換します。

粉砕の2つのモード

エネルギー伝達は、主に2つのメカニズムを通じて発生します。

- 衝撃(Impact): 落下するボールが材料に力強く衝突することで、大きく粗い粒子の粉砕に効果的です。

- 摩耗(Attrition): ボールがお互いに転がりながら発生するせん断および摩擦作用であり、粒子を非常に微細またはサブミクロンサイズまで粉砕するために不可欠です。

主要な運転要因の説明

衝撃と摩耗のバランスを最適化するには、いくつかの変数を注意深く制御する必要があります。各要因は、目的の粒径を達成するためにエネルギーがどれだけ効果的に使用されるかに直接影響します。

回転速度:臨界速度しきい値

ミルの速度は、おそらく最も重要な要因です。これは、粉砕メディアが遠心分離してミルの内壁に張り付き、すべての粉砕作用が停止する理論上の速度である「臨界速度」に関連して議論されることがよくあります。

臨界速度の65~75%で作動させることが、通常は最適な範囲です。

- 遅すぎる場合: メディアはミルの底で転がり、衝撃が最小限で、摩耗に偏った非効率的な粉砕につながります。

- 速すぎる場合: メディアは高い弧を描いて投げ出され、ミルのライナーに過度の摩耗を引き起こし、粉砕効果は低下します。

粉砕メディア:粉砕のエンジン

ボールはサイズ減少の道具です。その特性はタスクに合わせる必要があります。

- メディアサイズ: より大きなメディアはより大きな衝撃力を生み出し、粗い供給材料の粉砕に理想的です。より小さなメディアはより大きな表面積とより多くの接触点を提供し、微粉製品を生成するために必要な摩耗を促進します。

- メディア密度: より密度の高いメディア(炭化タングステンやジルコニアなど)は、より軽いメディア(鋼やアルミナなど)よりも衝撃時に多くのエネルギーを伝達します。これは、非常に硬い材料を粉砕する際に重要です。

材料特性:力のターゲット

粉砕される材料は、必要なアプローチを決定します。

- 硬度: 硬い材料は破砕により多くの衝撃エネルギーを必要とします。これには、より密度の高い粉砕メディアを使用するか、より高い速度で作動させることがしばしば必要になります。

- 供給サイズ: 供給材料の初期粒子サイズは、選択された粉砕メディアがそれを効果的に「挟んで」破砕できるほど小さくなければなりません。一般的な経験則として、メディアの直径は、最大の供給粒子のサイズの約3倍であるべきです。

ミル充填率:内部環境

チャージ量、つまり粉砕メディアで充填されているミルの内部体積のパーセンテージは重要です。一般的なチャージ量は、ミル容量の30%から45%の間です。

- 少なすぎる場合: チャージ量が少ないと、粉砕イベントの回数が減り、効率とスループットが低下します。

- 多すぎる場合: 充填しすぎたミルはメディアの動きを制限し、カスケード作用を減衰させ、衝撃のエネルギーを低下させます。

トレードオフの理解

ある性能指標を追求すると、別の指標を犠牲にすることがよくあります。これらのトレードオフを認識することは、実際的な最適化のために不可欠です。

速度 vs. 摩耗

回転速度を上げるとスループットは向上しますが、粉砕メディアとミルの内部ライナーの両方の摩耗も劇的に加速します。これにより、運用コスト、メンテナンスのダウンタイム、および摩耗した部品による製品汚染のリスクが増大します。

メディアサイズ vs. 最終製品の微細度

大きなメディアを使用することは、粗い材料の初期破砕には非常に効果的です。しかし、大きなボールは微細な粒子に効果的に作用できないため、非常に微細またはサブミクロン粒子を生成するための非効率的なツールとなります。そのような微細度を達成するには、より小さなメディアに切り替える必要があります。

スループット vs. エネルギー消費

スループットを向上させるために供給速度を最大化すると、ミルが処理量の増加した材料により効果的にエネルギーを伝達できない場合、非効率的な粉砕につながる可能性があります。これにより、エネルギーが粒子サイズ減少に使用されるのではなく、熱や騒音として浪費され、製品単位あたりのエネルギーコストが増大します。

粉砕プロセスの最適化

最適な設定は、最終的な目標によって完全に決まります。鍵となるのは、すべての運転要因を望ましい結果と一致させることです。

- 急速な粗粉砕が主な焦点である場合: より大きく、より密度の高い粉砕メディアを使用し、最適な速度範囲の上限(例:臨界速度の75%)に近い速度で作動させて、衝撃力を最大化します。

- 非常に微細またはサブミクロン製品の達成が主な焦点である場合: 表面積接触を増やし、摩耗を促進するために、より小さな粉砕メディアを選択し、十分な滞留時間を確保するために、わずかに低い速度で作動させることがよくあります。

- エネルギー効率が主な焦点である場合: ミルチャージと回転速度を注意深くバランスさせ、エネルギーが過剰な熱や機械的摩耗として浪費されるのではなく、粒子破砕に向けられる点を見つけます。

結局のところ、ボールミルの効率を習得することは、特定の材料と望ましい粒径に合わせるために、これらの変数を体系的に調整することから始まります。

要約表:

| 要因 | 粉砕効率への主な影響 |

|---|---|

| 回転速度 | 衝撃と摩耗のバランスを決定します。臨界速度の65~75%で最適です。 |

| 粉砕メディア(サイズ/密度) | 衝撃力と微粉砕のための表面積に影響を与えます。 |

| 材料特性(硬度/供給サイズ) | 効果的な破砕に必要なエネルギーとメディアサイズを決定します。 |

| ミル充填率 | メディアの動きとエネルギー伝達に影響します。ミル容量の30~45%で最適です。 |

ボールミルの効率を最大化し、エネルギーコストを削減する準備はできましたか? KINTEKは、特定の材料と粒径の目標に合わせて調整された粉砕メディアや粉砕ソリューションを含む、高性能ラボ機器および消耗品の専門家です。当社の専門家が、優れた結果を得るためにプロセスを最適化するお手伝いをいたします。当社のチームに今すぐご連絡いただき、お客様のラボのニーズについてご相談ください!

ビジュアルガイド

関連製品

- 高エネルギープラネタリーボールミル(横型タンクタイプ)実験室用

- 実験室用ミニプラネタリーボールミル

- 液体窒素クライオジェニックグラインダーミルクライオミルエアフロー超微粉砕機

- ラボ用小型射出成形機

- 手動加熱油圧プレス機(実験用熱プレス用加熱プレート付き)