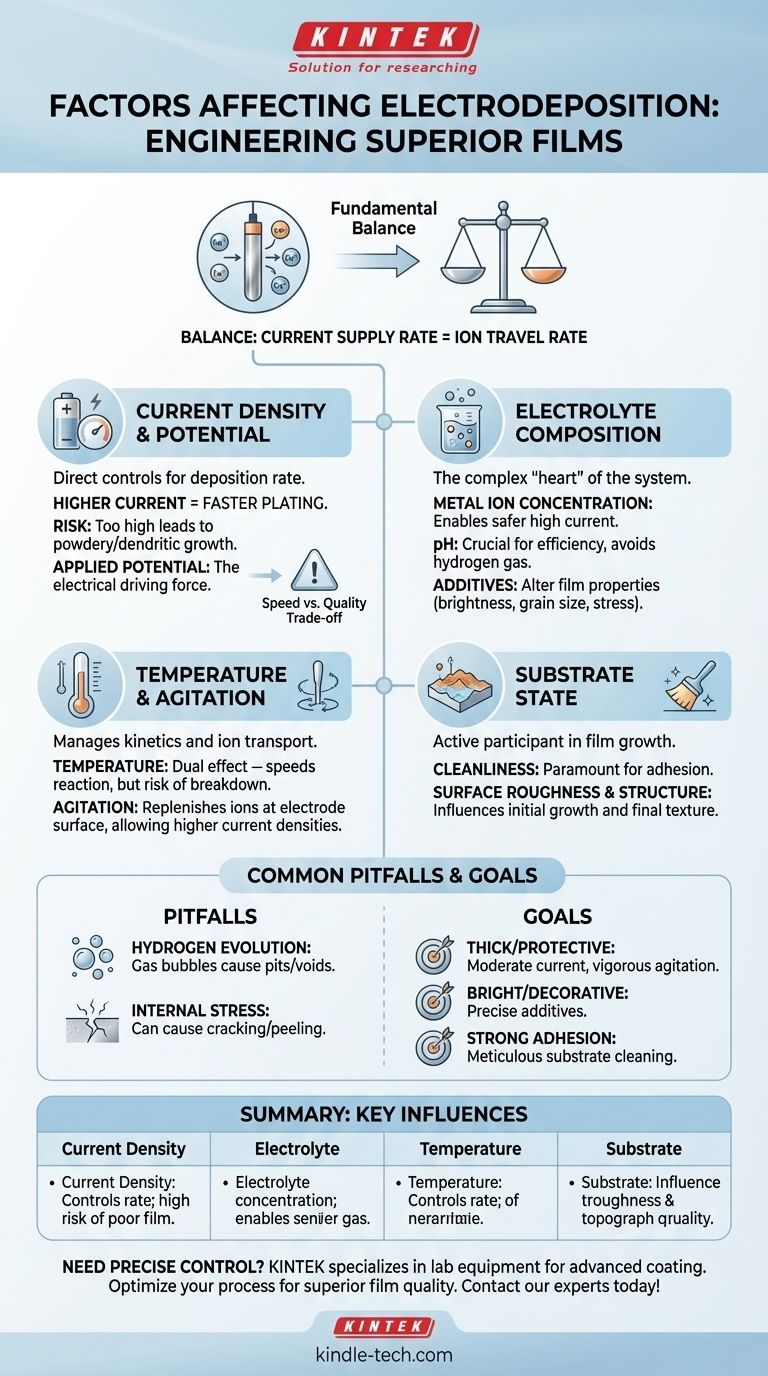

本質的に、電着によって作成される膜の品質と特性は、4つの主要な要因によって制御されます。それは、電流密度、電解液組成、温度、および基板の物理的状態です。これらの変数は連携して、析出速度、最終的なコーティングの構造、および表面への密着性を決定します。

あらゆる電着プロセスの成功は、基本的なバランスにかかっています。すなわち、供給する電流の速度が、金属イオンが電解液中を移動して電極表面に到達する速度と一致していなければなりません。このバランスが崩れると、コーティングの品質は急速に低下します。

電流と電位の役割

印加する電気的パラメータは、析出速度を最も直接的に制御するものです。これらはプロセス全体の原動力として機能します。

電流密度:析出のペース

電流密度は、1平方センチメートルあたりのアンペア数 (A/cm²) で測定され、金属膜がどれだけ早く形成されるかを直接的に支配します。電流密度が高いほど、単位時間あたりに多くの金属イオンが析出し、めっき速度が向上します。

限界を超えるリスク

しかし、決定的な限界があります。電流密度が高すぎると、イオンが電解液から補充されるよりも速く電極で消費されてしまいます。これにより、滑らかで緻密な膜ではなく、品質の悪い、粉状または樹枝状(樹木状)の成長が生じます。

駆動力としての印加電位

印加電位(電圧)は、電流を駆動する電気的な力です。多くのシステムでは、電位を制御し、結果として生じる電流を測定します。必要な電位は、電解液の抵抗や両電極で発生する特定の反応を含むシステム全体の影響を受けます。

電解液:システムの心臓部

電解槽は単なる金属の供給源ではありません。その特定の化学的性質は、おそらくプロセスの中で最も複雑で影響力のある側面です。

金属イオン濃度

溶液中の目的の金属イオン濃度が高いほど、より高い電流密度を安全に使用できます。これにより、電極表面近くに常に十分なイオンが供給され、枯渇を防ぎ、より速い析出速度でコーティング品質を維持できます。

pHの決定的な影響

電解槽のpHは極めて重要です。金属イオンの化学形態に影響を与え、析出効率に影響を与える可能性があります。不適切なpHは、望ましくない副反応、特に水素ガスの発生を促進する可能性があります。

添加剤と光沢剤

特定の有機化合物または無機化合物が少量、電解液に添加されることがよくあります。これらの薬剤は、膜の特性を劇的に変化させ、結晶粒径を制御し、光沢を高め、レベリングを改善し、析出物中の内部応力を緩和することができます。

環境的および物理的要因

析出環境の物理的条件は、イオンの輸送と全体的な反応速度論を管理する上で重要な役割を果たします。

温度の二重効果

温度を上げると、一般的に電解液の導電率が上がり、反応速度が速くなるため、有益な場合があります。しかし、過度に高い温度は、添加剤の分解を促進したり、望ましくない副反応の速度を増加させたりすることもあります。

撹拌と物質輸送

機械的または溶液の流れによって電解液を撹拌することは、均一なコーティングを得るために不可欠です。撹拌は、電極に隣接する溶液層が常に金属イオンで補充されることを保証し、品質を犠牲にすることなくより高い電流密度を使用できるようにします。

基板の影響

コーティングされる表面、すなわち基板は受動的な参加者ではありません。良好な密着性のためには、その清浄度が最も重要です。さらに、材料の表面粗さや結晶構造は、膜成長の初期段階やコーティングの最終的なテクスチャに影響を与える可能性があります。

避けるべき一般的な落とし穴

完璧なコーティングを実現するには、一連の一般的なトレードオフと潜在的な失敗モードを乗り越える必要があります。

速度 vs. 品質

最も基本的なトレードオフは、析出速度と結果として得られる膜の品質の間です。他の要因が調整されない場合、電流密度を上げてめっきを速くしようとすると、ほぼ常に滑らかさ、密度、密着性が犠牲になります。

水素発生

一般的で非常に破壊的な副反応は、水またはH+イオンが還元されて水素ガスを形成することです。このプロセスは、金属析出に回されるはずの電流を消費し、効率を低下させます。さらに悪いことに、表面に形成される気泡はピットや空隙を作り出し、コーティングの完全性を著しく損ないます。

内部応力

膜が析出する際に、圧縮応力または引張応力のいずれかの内部応力が発生することがあります。高いレベルの応力は、コーティングにひび割れ、基板からの剥離、さらには基板自体の変形を引き起こす可能性があります。これは、添加剤と操作条件を慎重に選択することで管理されることがよくあります。

目標に合った適切な選択をする

これらの要因を意図的に制御することで、特定の特性を持つ膜を設計できます。

- 厚く保護的なコーティングが主な焦点の場合: 穏やかな電流密度と強力な撹拌を優先し、安定した途切れない金属イオンの供給を確保します。

- 明るく装飾的な仕上げが主な焦点の場合: 電解液、特に添加剤と光沢剤の正確なブレンドの制御が最も重要な要素となります。

- 性能用途のための強力な密着性が主な焦点の場合: 細心の注意を払った基板の洗浄と表面処理は、成功のための不可欠な前提条件です。

これらの相互に関連する変数を体系的に制御することで、単に表面をコーティングするだけでなく、アプリケーションが要求する特性を正確に備えた材料を真に設計することができます。

要約表:

| 要因 | 電着への主な影響 |

|---|---|

| 電流密度 | 析出速度を制御。高すぎると品質の悪い粉状の膜になる。 |

| 電解液組成 | 金属イオンの供給、pHバランス、添加剤の効果を決定。 |

| 温度 | 反応速度論と電解液の導電率に影響。 |

| 基板の状態 | 初期の膜成長、密着性、最終的なテクスチャに影響。 |

電着プロセスを正確に制御する必要がありますか? KINTEKは、高度な材料コーティング用途向けのラボ機器と消耗品を専門としています。当社のソリューションは、優れた膜品質、密着性、性能のために、電流密度、電解液組成、温度を最適化するのに役立ちます。今すぐ当社の専門家にお問い合わせください。お客様のラボ特有のコーティングの課題をどのようにサポートできるかご相談ください!

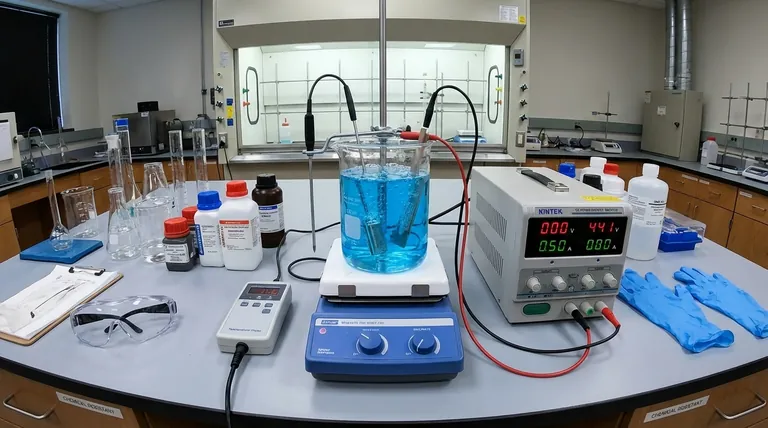

ビジュアルガイド

関連製品

- 伸線ダイス用ナノダイヤモンドコーティングHFCVD装置

- 915MHz MPCVDダイヤモンドマシン マイクロ波プラズマ化学気相成長装置 リアクター

- 実験室および産業用途向けの白金シート電極

- 液晶ディスプレイ自動タイプ用実験室滅菌器ラボオートクレーブ縦型圧力蒸気滅菌器

- 実験室用試験ふるいおよびふるい機