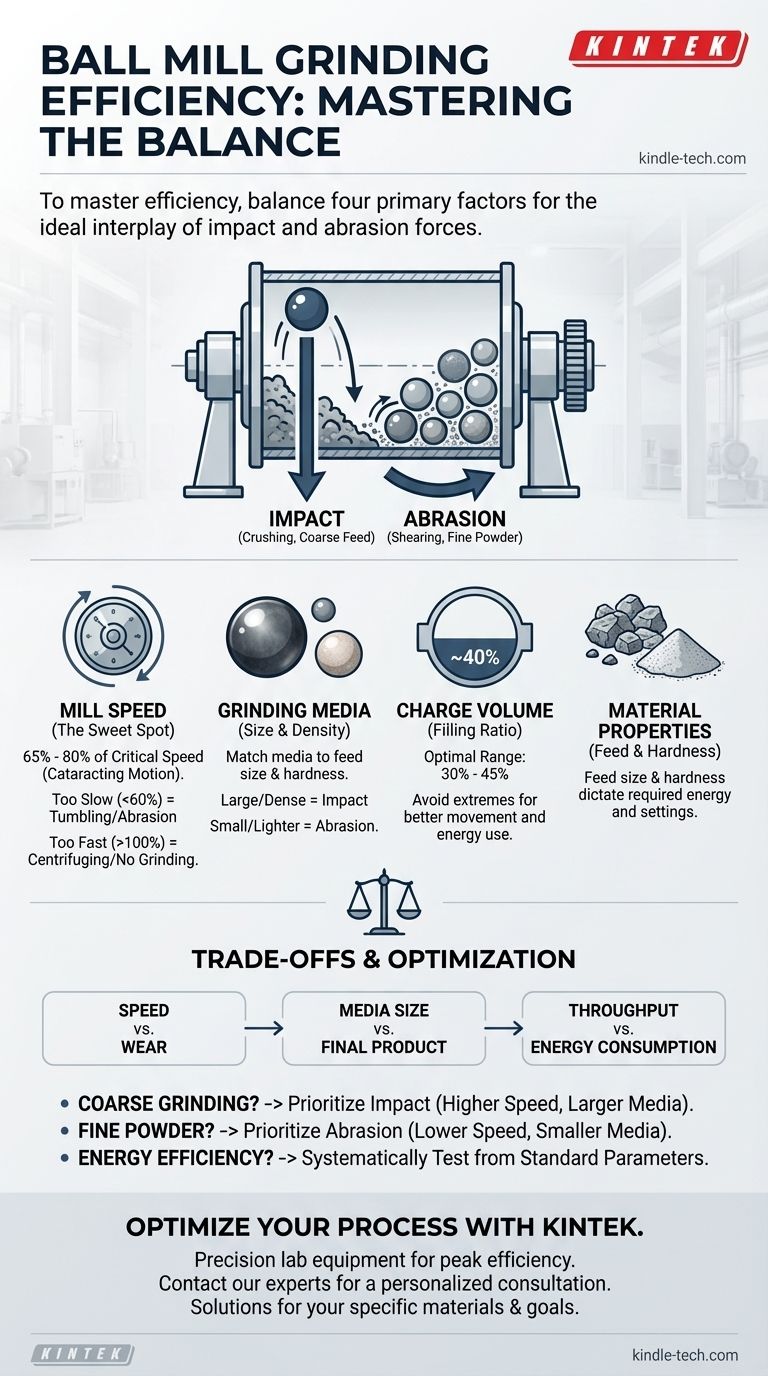

ボールミル効率を習得するには、ミルの回転速度、粉砕メディアの特性(サイズと種類)、粉砕される材料の特性、および粉砕メディアで占められるミルの体積(充填率とも呼ばれる)という4つの主要因の相互作用を理解する必要があります。これらの変数のそれぞれが、ミル内部の力を直接制御し、最終製品と消費エネルギーを決定します。

ボールミル最適化の核心的な原則は、単一の要因を最大化することではなく、正確なバランスを達成することです。目標は、特定の材料と目的の粒径に必要な理想的な衝撃力と摩耗力の組み合わせを作り出すことです。

粉砕のメカニズム:衝撃と摩耗

効率を制御するには、まずボールミル内で発生する2つの基本的な作用を理解する必要があります。調整するすべての要因は、これら2つの力のバランスに影響を与えることを意図しています。

衝撃の役割

衝撃は、粉砕メディアが回転の最高点から落下することによって生じる破砕力です。この高エネルギーの衝突は、大きく粗い供給粒子をより小さな粒子に破壊するために不可欠です。

摩耗の役割

摩耗は、メディアが互いに、また材料に対して転がり、滑ることによって生じるせん断力または摩擦力です。この作用は、より小さな粒子を非常に細かい粉末に粉砕する役割を果たします。

効率に影響を与える重要な要因

プロセスを最適化するには、主要な操作パラメーターを調整するための体系的なアプローチが必要です。それぞれが衝撃と摩耗のバランスに明確な影響を与えます。

ミル速度(クリティカル速度のしきい値)

ミルの回転速度は、おそらく最も影響力のある変数です。これは通常、粉砕メディアが遠心力によってミル壁に押し付けられる理論上の速度である「クリティカル速度」に関連して議論されます。

- 遅すぎる場合:非常に低い速度(クリティカル速度の60%未満)では、メディアは単に転がり落ちるだけで、衝撃が少なく、主に摩耗による粉砕になります。これは粗い材料を破砕するには非効率的です。

- 速すぎる場合:速度がクリティカル速度に近づくか超えると、メディアはライナーに叩きつけられ、遠心力によって保持されます。これは「遠心分離」として知られており、実質的に粉砕は起こりません。

- スイートスポット:最適な効率は通常、クリティカル速度の65%から80%の間で見つかります。この範囲では、メディアは十分に持ち上げられ、「カタラクト(滝状落下)」運動を最大化し、遠心分離なしで衝撃力を最大化し、衝撃と摩耗の有効なブレンドにつながります。

粉砕メディアの特性

粉砕メディア、つまりボール自体が粒度減少の道具です。そのサイズ、形状、密度は重要です。

- メディアサイズ:メディアのサイズは供給材料のサイズに比例させる必要があります。大きな粒子を破砕するために必要な衝撃エネルギーを生成するには、大きくて重いボールが必要です。より小さなボールは表面積が大きく、摩耗による微粉砕に適しています。

- メディアの材質と密度:鍛造鋼のような密度の高いメディアは、セラミックのような軽いメディアよりも大幅に大きな衝撃エネルギーを提供します。選択は、粉砕される材料の硬度と、汚染に関する懸念によって決まります。

ミル充填量(充填率)

これは、静止時に粉砕メディアが占めるミルの内部体積の割合を指します。

典型的な充填量は30%から45%の間です。充填量が少ないと粉砕イベントの回数が減り、非効率的になります。過度に高い充填量はメディアの動きを制限し、衝撃力を減衰させ、余分な重量を持ち上げる必要がないためエネルギーを浪費します。

材料の特性

粉砕する材料の性質が、他のすべての選択を決定します。

- 供給サイズ:供給粒子は、選択した粉砕メディアが効果的に捕捉して破砕できるほど十分に小さくなければなりません。

- 硬度と靭性:硬い材料は破砕により大きな衝撃力を必要とするため、より密度の高い大きなメディアと、カタラクト運動を促進する速度が必要になります。

トレードオフの理解

ある性能指標を追求することは、しばしば他の指標を犠牲にすることになります。これらのトレードオフを認識することが、真に最適化され、費用対効果の高い運用を実現するための鍵となります。

速度 vs. 摩耗

ミル速度を上げるとスループットは向上しますが、粉砕メディアとミルライナーの両方の摩耗率も劇的に加速します。これは、生産速度と運用コストの間の直接的なトレードオフです。

メディアサイズ vs. 最終製品

大きなメディアを使用することは粗い供給を破砕するのに効果的ですが、非常に細かい粉末を製造するには非常に非効率的です。逆に、大きな供給材料を粉砕するために小さなメディアを使用すると、生産速度が遅くなり、エネルギーが無駄になります。複数のサイズの段階的な充填が、バランスを取るためによく使用されます。

スループット vs. エネルギー消費

供給速度を上げて可能な最大スループットを追求すると、多くの場合、効率の悪い粉砕につながります。これにより、材料が目標粒径に到達する前に速く通過してしまうため、完成製品トンあたりのエネルギー消費量(kWh)が高くなります。

目標に合わせた正しい選択をする

運用設定は、主な目標を直接反映している必要があります。プロセス最適化の出発点として、これらの原則を使用してください。

- 粗粉砕(一次サイズ減少)が主な焦点の場合:より大きく密度の高いメディアを使用し、カタラクトを促進するために最適な速度範囲の上限(クリティカル速度の75〜80%)でミルを操作することにより、衝撃力を優先します。

- 微粉末の製造が主な焦点の場合:表面積の接触を最大化するために小さなメディアを使用し、カスケードと転がりを促進するわずかに低い速度(クリティカル速度の65〜70%)で、摩耗を優先します。

- エネルギー効率の最大化が主な焦点の場合:標準的なパラメーター(例:充填率40%、速度75%)から開始し、必要な粒径とスループットを達成しつつ最低のエネルギー消費量を見つけるために、小さな調整を体系的にテストします。

結局のところ、最高のボールミル効率を達成することは、特定のアプリケーションに最適な粉砕環境を作り出すために、これらの相互に関連する変数のバランスを取るプロセスです。

要約表:

| 要因 | 効率に対する主な影響 | 最適な範囲/考慮事項 |

|---|---|---|

| ミル速度 | 衝撃と摩耗の力のバランスをとる | クリティカル速度の65%〜80% |

| 粉砕メディア | サイズと密度が破砕メカニズムを決定する | 供給にサイズを合わせる。硬い材料には高密度のメディア |

| 材料の特性 | 硬度と供給サイズが必要なエネルギーを決定する | 効率的な粉砕のためにはより小さな供給 |

| 充填量(充填率) | メディアの動きとエネルギー使用に影響する | 通常、ミル体積の30%〜45% |

KINTEKで粉砕プロセスを最適化

ラボでのスループット、粒径、エネルギー消費のバランスを取るのに苦労していませんか?KINTEKは、ボールミルや粉砕メディアなどの精密なラボ機器を専門としており、最高の効率を達成するのに役立ちます。当社の専門家は、お客様の特定の材料と目標に最適な構成を選択するお手伝いをし、時間と運用コストの削減に貢献します。

今すぐ当社の技術チームにご連絡いただき、パーソナライズされたコンサルテーションを受けて、当社のソリューションが研究室の生産性と結果をどのように向上させることができるかをご確認ください。

ビジュアルガイド

関連製品

- 実験室用ミニプラネタリーボールミル

- 高エネルギープラネタリーボールミル(横型タンクタイプ)実験室用

- 液体窒素クライオジェニックグラインダーミルクライオミルエアフロー超微粉砕機

- ラボ用小型射出成形機

- ラボ用ダブルプレート加熱プレス金型

よくある質問

- ボールミルを運転するのにどれくらいの時間がかかりますか?目標粒径に合わせた最適な粉砕時間を見つける

- 粉砕粒子のサイズはどのくらいですか?より良い製品のために理想的な粒子サイズを実現しましょう

- 象の草の処理におけるワイリー粉砕機の機能は何ですか?化学分析を最適化する

- NaSICONサンプルの瑪瑙乳鉢の主な用途は何ですか?コールドシンタリングの前処理を最適化する

- NZSSP電解質準備におけるボールミルの機能は何ですか?NASICON固体電解質合成の最適化

- LiF–NaF–KF混合物に高エネルギー振動ミルが必要なのはなぜですか?精密な酸素分析キャリブレーションを実現する

- 細胞内で合成されたナノ粒子を採取するために、超音波や高圧ホモジナイザーなどの細胞破砕システムが必要なのはなぜですか?

- 2Gバイオマス前処理における機械的粉砕の主な機能は何ですか?高収率変換の解禁