非常に強力である一方で、X線蛍光(XRF)分析は、すべての元素分析ニーズに対応する万能なソリューションではありません。その主な欠点は、非常に軽い元素(ナトリウムよりも軽い元素)に対する感度の限界、表面感度という特性、そして定量的な精度を妨げる可能性のある複雑なマトリックス効果です。さらに、溶融ビードのような特定のサンプル調製方法は、微量元素の検出を困難にする希釈を伴う代わりに均質性を向上させます。

XRFの限界は技術の欠陥ではなく、固有の物理的なトレードオフです。これらの限界、特に軽元素、表面分析とバルク分析、サンプル調製の影響を理解することが、特定の分析課題に対してそれが正しいツールであるかどうかを判断する鍵となります。

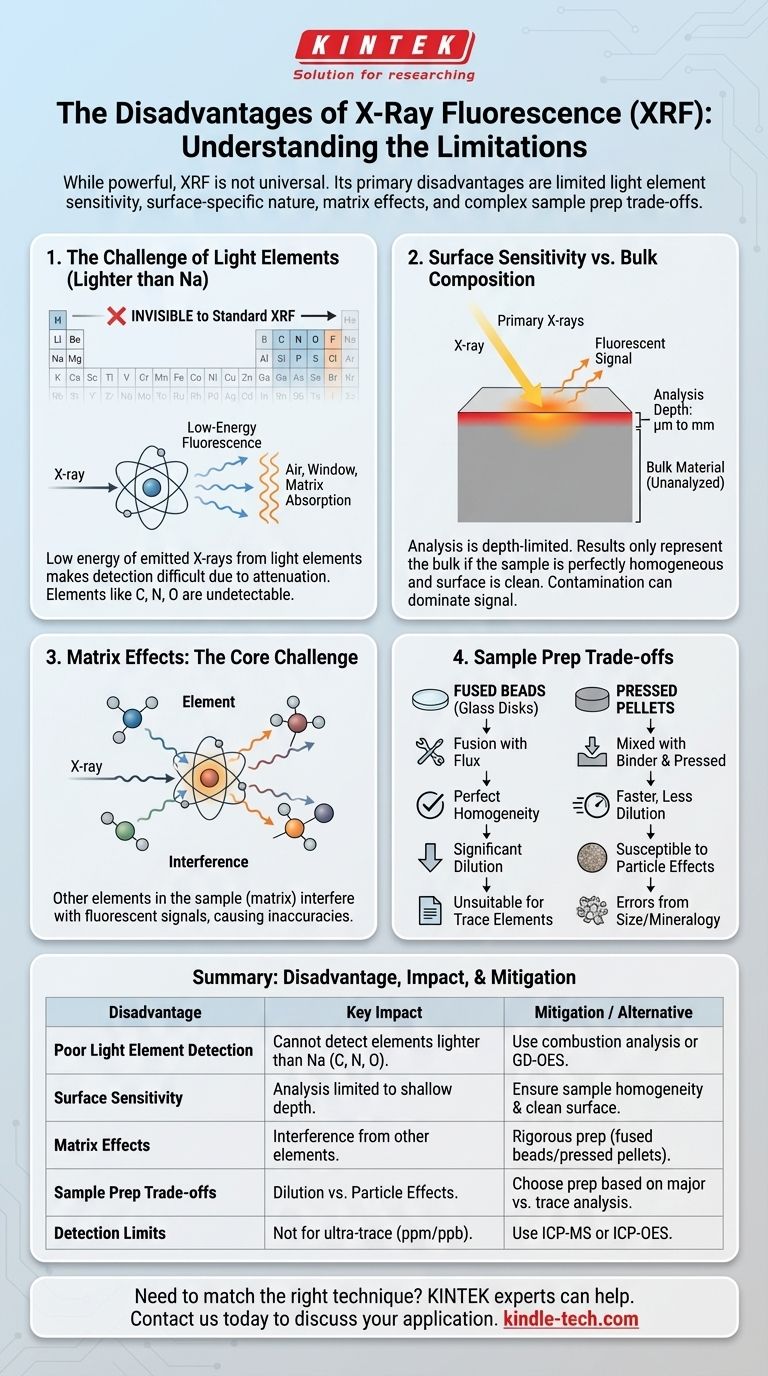

軽元素の課題

XRFの最も基本的な限界の一つは、軽元素の検出と定量が困難であることです。

低エネルギー蛍光の物理学

X線が原子に当たると、その原子は固有の「蛍光」X線を放出します。軽元素(マグネシウム、アルミニウム、ケイ素など)の場合、放出されるこれらのX線はエネルギーが非常に低くなります。

これらの低エネルギーX線は、サンプルと検出器の間の空気、検出器の窓自体、あるいはサンプルマトリックスによって容易に吸収されます。この吸収(減衰と呼ばれる)は信号を著しく弱め、検出を困難にし、定量化を信頼できないものにします。

分析の盲点

直接的な結果として、標準的なXRF装置では、周期表上のナトリウム(Na)よりも軽い元素を検出できません。これには、多くの分野で重要な炭素、窒素、酸素、リチウムなどの元素が含まれます。

表面感度 対 バルク組成

XRFは本質的に表面または近表面の分析技術です。もしあなたの目標が材料全体のバルク組成を理解することである場合、これは大きな欠点となり得ます。

限られた侵入深さ

装置からの主要なX線は、吸収または散乱される前に、サンプルにごく浅い深さまでしか侵入しません。得られる蛍光信号は、この最上層からしか逃げることができません。

実効分析深さは、サンプルの密度とX線のエネルギーに大きく依存しますが、数マイクロメートルから数ミリメートルの範囲になります。金属合金のような高密度材料の場合、分析しているのはしばしば最上層の50マイクロメートル未満です。

不正確な表現のリスク

この表面感度は、サンプルが完全に均質である場合にのみ、分析がバルク材料を代表することを意味します。表面の汚染、酸化、腐食、またはめっきは信号を支配し、真のバルク組成を反映しない結果をもたらします。

サンプル調製のトレードオフの理解

XRFの主要な利点の一つは「非破壊分析」ですが、高い精度を達成するためには、破壊的なサンプル調製が必要になることが多く、これ自体がトレードオフをもたらします。

マトリックス効果:核心的な課題

「マトリックス」とは、測定しようとしている元素以外のサンプル内のすべてを指します。これらの他の元素は、ターゲット元素の蛍光X線を吸収したり、ターゲット元素を励起する独自のX線を放出したりして、その信号を人為的に増強することがあります。これらはマトリックス効果として知られています。

溶融ビード:感度を犠牲にした均質性

マトリックス効果を排除するために、一般的な手法は、サンプルをフラックス(例:ホウ酸リチウム)と融解させて完全に均質なガラスディスクを作成することです。これにより、粒子サイズと鉱物学的変動の問題が解決されます。

しかし、参照資料が正しく指摘しているように、このプロセスには元のサンプルの大幅な希釈が伴います。この希釈により、微量元素の濃度が装置の検出限界を下回り、溶融ビード法は微量元素分析には適さなくなります。

プレス成形ペレット:速度 対 粒子効果

あるいは、粉末サンプルをバインダーと混合し、ペレットにプレス成形することもできます。これはより速く、希釈が少なくて済みます。しかし、X線を予測不能に散乱させる粒子サイズと鉱物学の変動による誤差の影響を受けやすくなります。

あなたの目標にとってXRFは正しい選択ですか?

適切な分析技術を選択するには、あなたの目標と技術の長所と短所を一致させる必要があります。

- 主な焦点が迅速な非破壊スクリーニングまたは材料識別である場合: XRFは優れた選択肢ですが、サンプル表面が清浄であり、バルク材料を代表していることを常に確認してください。

- 主な焦点が主要元素および微量元素の正確な定量分析である場合: XRFは主要な技術ですが、マトリックスを合わせた標準を用いた厳格なサンプル調製(例:融解またはプレス成形)に投資する必要があります。

- 主な焦点が超微量元素(ppmまたはppbレベル)の検出である場合: XRFは一般的に不適切なツールです。代わりに誘導結合プラズマ(ICP-MSまたはICP-OES)を検討する必要があります。

- 主な焦点が非常に軽い元素(炭素、酸素、ホウ素など)の分析である場合: XRFはこの分析を行う能力がありません。燃焼分析やグロー放電発光分光分析(GD-OES)など、別の技術が必要になります。

結局のところ、XRFを習得することは、いつそれを使用し、いつその仕事のために別のツールに頼るべきかを知ることにかかっています。

要約表:

| 欠点 | 主な影響 | 緩和策 / 代替手段 |

|---|---|---|

| 軽元素検出能力の低さ | ナトリウムより軽い元素(例:C、N、O)を検出できない。 | 燃焼分析またはGD-OESを使用する。 |

| 表面感度 | 分析が浅い深さ(マイクロメートル)に限定される。 | サンプルが均質で表面が清浄であることを確認する。 |

| マトリックス効果 | サンプル中の他の元素が結果に干渉する可能性がある。 | 厳格なサンプル調製(溶融ビード/プレス成形ペレット)を使用する。 |

| サンプル調製のトレードオフ | 溶融ビードはサンプルを希釈し、プレス成形ペレットは粒子効果がある。 | 分析目標(主要元素か微量元素か)に基づいて調製方法を選択する。 |

| 検出限界 | 超微量元素分析(ppm/ppb)には適さない。 | 微量分析にはICP-MSまたはICP-OESを使用する。 |

特定のラボの課題に適切な分析技術をマッチングさせる必要がありますか?

各ツールの長所と限界を理解することが、正確で信頼できる結果を達成するための鍵となります。KINTEKの専門家は、これらの決定をナビゲートするお手伝いをいたします。私たちは、XRF、ICP、その他の技術を問わず、お客様の元素分析ニーズに最適なラボ機器と消耗品を提供することを専門としています。

お客様のアプリケーションについてご相談いただき、当社のソリューションがラボの効率と精度をどのように向上させることができるかを発見するために、今すぐ[#ContactForm]からお問い合わせください。

ビジュアルガイド

関連製品

- 実験室用試験ふるいおよびふるい機

- 伸線ダイス用ナノダイヤモンドコーティングHFCVD装置

- 液晶ディスプレイ自動タイプ用実験室滅菌器ラボオートクレーブ縦型圧力蒸気滅菌器

- 実験室用滅菌器 ラボオートクレーブ パルス真空リフティング滅菌器

- PTFEピンセット用カスタムPTFEテフロン部品メーカー

よくある質問

- 炉はんだ付けのプロセスとは?大量生産、高信頼性の接合を実現する

- THCは時間とともに蒸発するのか?効力損失と保存に関する真実

- 金属加工が環境に与える影響とは?持続可能性と解決策のガイド

- 熱分解の主な目的は何ですか?廃棄物からエネルギーと価値を引き出す

- CAMI/SPSをW-Cu複合材の作製に利用する利点は何ですか?サイクル時間を数時間から数秒に短縮します。

- ロータリーエバポレーターの速度は?溶媒に合った適切なRPMで蒸発を最適化

- ろう付けまたはろう接用のフラックスを選択する際、どのような基準を考慮する必要がありますか?強力で信頼性の高い接合部を確保する

- 焼結とは何か、例を挙げて説明してください。粉末を固体の部品に融合させるガイド