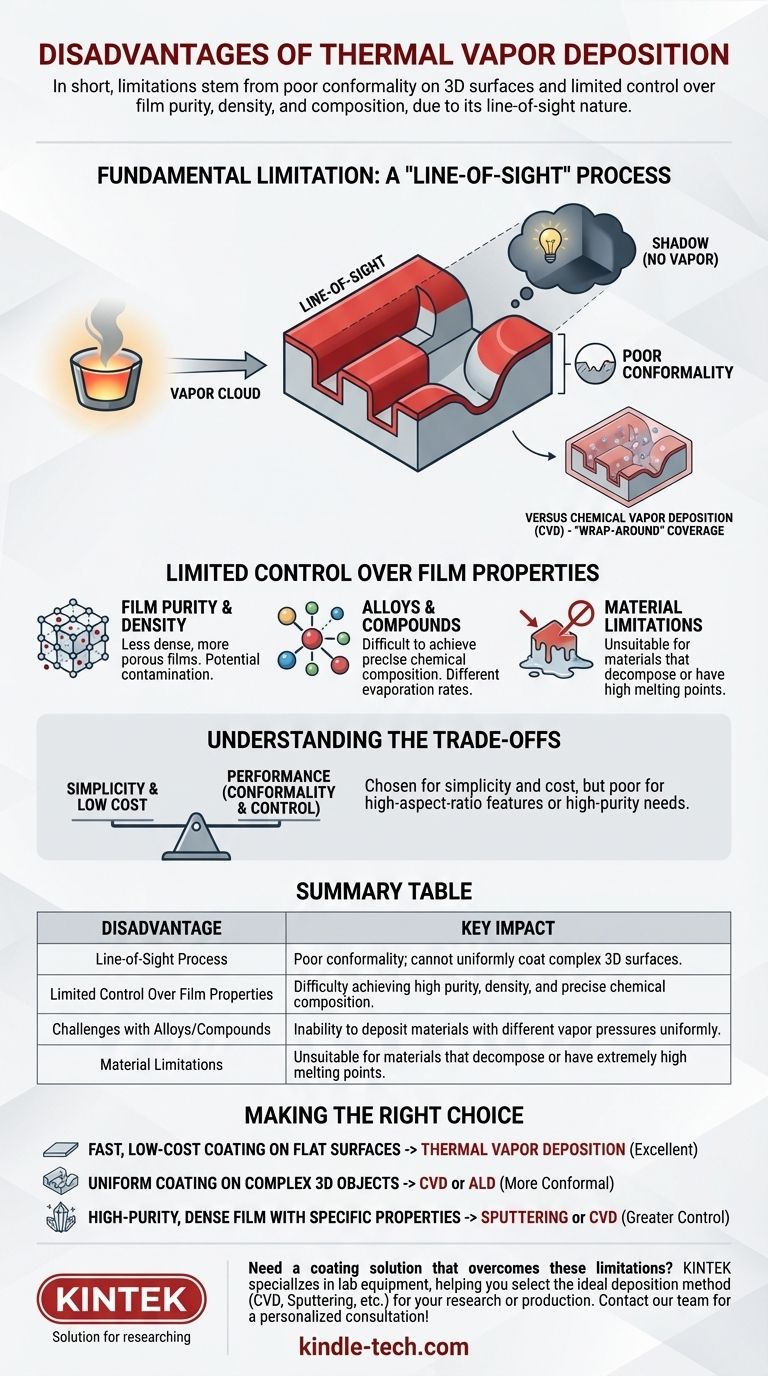

要するに、熱蒸着の主な欠点は、複雑な三次元表面に均一にコーティングする能力が低いことと、最終的な膜の純度、密度、化学組成を制御する能力が限られていることです。これは、より汎用性の高い化学反応ベースの方法とは異なり、「見通し線」の物理プロセスであるためです。

熱蒸着は、その単純さと低コストが評価されていますが、その核心的な限界は、そのメカニズムに直接結びついています。このプロセスでは、基板の直接露出した表面以外をコーティングすることが困難であり、結果として得られる膜の構造的および化学的特性を微調整する方法が少なくなります。

根本的な限界:「見通し線」プロセス

熱蒸着の最も重大な欠点は、材料がソースから基板へ移動する方法に起因します。このプロセスでは、真空中で材料を加熱して蒸発させ、蒸気雲を生成し、それがより低温の基板上に凝縮します。

「見通し線」の意味

蒸発した原子は、蒸発源から基板まで直線的に移動します。暗い部屋の電球を想像してください。電球に直接面している表面だけが照らされます。「影」になっている表面には、蒸気がほとんど、またはまったく到達しません。

その結果:低いコンフォーマリティ

この「見通し線」の性質により、コンフォーマリティが低くなります。コンフォーマリティとは、非平坦な表面に均一な厚さの膜を堆積させる能力のことです。ソースに面した平坦なウェーハは均一にコーティングされますが、トレンチ、段差、または曲線のある複雑な物体では、上部に厚い堆積物があり、側面や隙間には非常に薄いか、堆積物がない状態になります。

これは、反応性ガスがチャンバー全体を満たし、すべての加熱された表面で反応する化学気相成長(CVD)とは対照的であり、CVDは優れた「巻き込み」被覆を提供します。

膜特性の制御の限界

熱蒸着の単純さは、その弱点でもあります。このプロセスは主に温度と圧力によって制御され、より高度な技術と比較して、最終的な膜品質を管理するための「調整つまみ」が少なくなります。

膜の純度と密度の困難さ

膜は単純な凝縮によって生成されます。これにより、高エネルギーまたは化学プロセスによって生成された膜よりも密度が低く、より多孔質または無秩序な結晶構造を持つ膜になる可能性があります。さらに、加熱エレメントやるつぼからの材料が膜を汚染することがあります。

合金と化合物の課題

複数の元素(合金)からなる正確な化学組成を持つ膜を熱蒸着で作成することは非常に困難です。異なる材料は異なる蒸気圧を持つため、同じ温度で異なる速度で蒸発します。その結果、堆積中に組成が変化し、ソース材料と一致することはめったにない膜が生成されます。

特定の材料の堆積不能

きれいに溶融および蒸発しない材料は、熱蒸着には適していません。一部の材料は加熱すると分解し、他の材料(タングステンなどの難治性金属)は融点が非常に高いため、蒸発させることは非実用的でエネルギー集約的です。

トレードオフの理解:単純さ vs. 性能

完璧な堆積技術はなく、選択は完全に目的に依存します。熱蒸着の欠点は、その大きな利点と比較検討する必要があります。

単純さとコストの力

熱蒸着がこれほど広く使用されている主な理由は、多くの場合、最も安価で、最速で、最も単純な方法であるためです。装置は比較的簡単で、操作とメンテナンスが容易であるため、完全なコンフォーマリティや膜構造が最優先事項ではない研究やアプリケーションに最適です。

熱蒸着を避けるべき場合

マイクロチップの深いトレンチの内側のような、アスペクト比の高い特徴に均一なコーティングが必要な場合は、この方法を避けるべきです。また、非常に高い純度、特定の結晶配向、または正確に制御された合金組成を持つ膜が必要な場合にも、不適切な選択です。

目的に合った適切な選択をする

正しい堆積方法を選択するには、主な目的を理解する必要があります。

- 比較的平坦な表面に高速で低コストのコーティングを施すことが主な焦点である場合: 熱蒸着は優れた非常に効果的な選択肢です。

- 複雑な3D物体に均一でピンホールフリーのコーティングを施すことが主な焦点である場合: 化学気相成長(CVD)や原子層堆積(ALD)のような、よりコンフォーマルな方法を使用する必要があります。

- 特定の構造的または化学的特性を持つ高純度で高密度の膜を生成することが主な焦点である場合: スパッタリング(PVDの別のタイプ)やCVDのような他の方法では、最終製品をはるかに細かく制御できます。

最終的に、熱蒸着の単純さと化学的方法の高性能との間のトレードオフを理解することで、仕事に適したツールを選択することができます。

要約表:

| 欠点 | 主な影響 |

|---|---|

| 見通し線プロセス | コンフォーマリティが低い。複雑な3D表面やトレンチを均一にコーティングできない。 |

| 膜特性の制御の限界 | 高い純度、密度、正確な化学組成の達成が困難。 |

| 合金/化合物の課題 | 異なる蒸気圧を持つ材料を均一に堆積できない。 |

| 材料の限界 | 分解する材料や非常に高い融点を持つ材料には不適。 |

これらの限界を克服するコーティングソリューションが必要ですか?

熱蒸着は、すべての仕事に適したツールではありません。プロジェクトが複雑な3D構造への均一なコーティング、高純度膜、または正確な材料組成を必要とする場合、より高度なソリューションが必要です。

KINTEKは、ラボ機器と消耗品を専門とし、お客様のあらゆるラボニーズに対応します。 当社の専門家は、お客様の研究や生産が望ましい結果を達成するために、化学気相成長(CVD)、スパッタリング、またはその他の技術など、理想的な堆積方法を選択するお手伝いをします。

お客様の特定のアプリケーションに最適なツールを見つけましょう。今すぐ当社のチームにご連絡ください。個別相談を承ります!

ビジュアルガイド

関連製品

- 顧客メイド多用途CVDチューブ炉 化学気相成長チャンバーシステム装置

- RF PECVDシステム RFプラズマエッチング装置

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- ラミネート・加熱用真空熱プレス機