低圧化学気相成長法(LPCVD)の主な欠点は、その高い動作温度であり、基板の適合性を制限します。また、本質的に遅い成膜速度も挙げられ、これは製造スループットを低下させます。これらに加え、チャンバー部品への不要な成膜や膜応力の可能性といったプロセス上の課題も加わります。

LPCVDは高品質薄膜の主力技術と見なされることが多いですが、その欠点は欠陥ではなく、根本的なトレードオフです。実質的に、優れた膜の均一性、純度、複雑なトポグラフィーをコーティングする能力と引き換えに、処理速度と柔軟性を犠牲にしているのです。

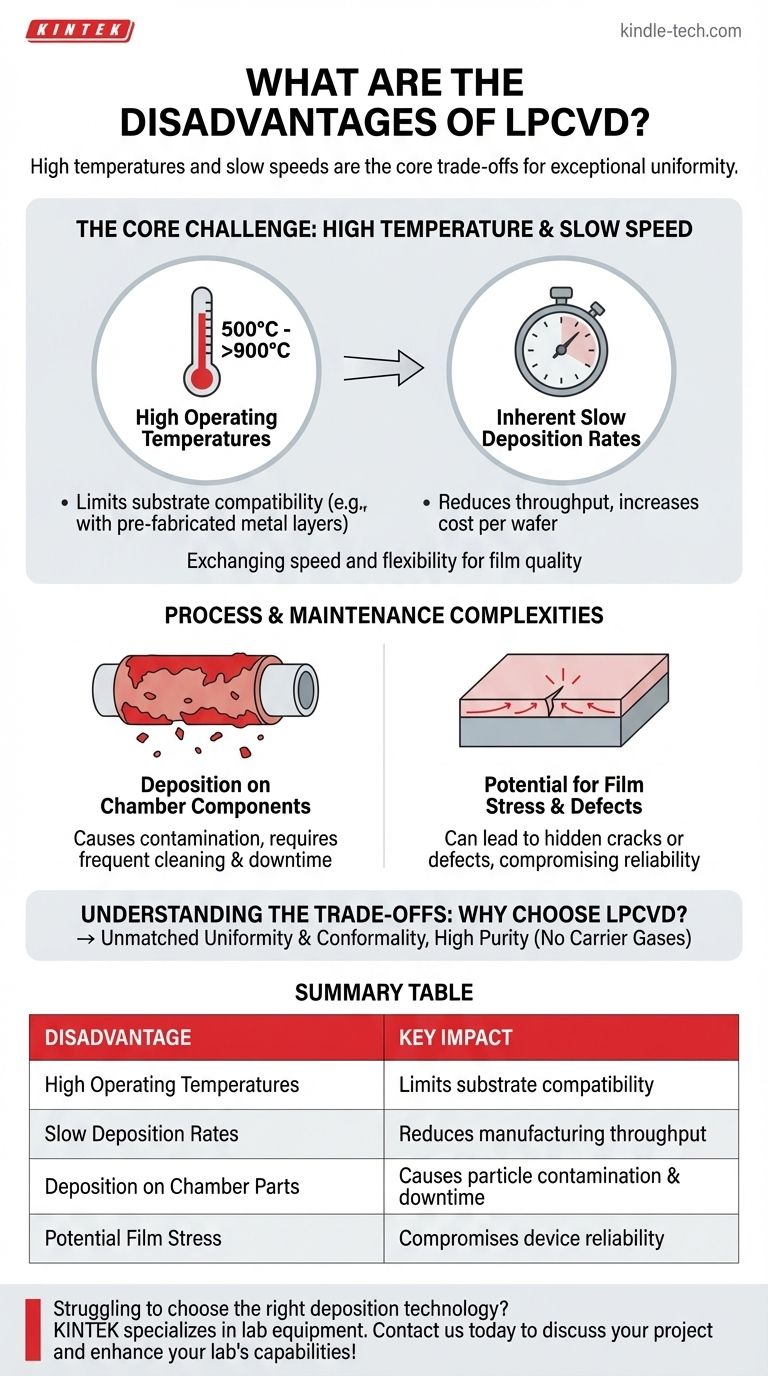

核心的な課題:高温と低速

LPCVDプロセスの特徴である低圧と高温は、その最大の強みと最も重大な欠点の両方の源となっています。

高温の影響

LPCVDプロセスは通常、500°Cから900°Cを超える高温で動作します。この高い熱バジェットが重大な制限を生み出します。

これにより、以前に作製された金属層(アルミニウムなど)や温度に敏感な材料など、その熱に耐えられない基板への膜の成膜には不向きとなります。

本質的に遅い成膜速度

低圧環境は均一性には優れていますが、大気圧プロセスと比較して反応速度が遅くなります。

これは製造スループットに直接影響します。厚膜や大量生産を必要とする用途では、LPCVDの低速が重大なボトルネックとなり、ウェーハあたりのコストが増加する可能性があります。

プロセスとメンテナンスの複雑さ

コアとなる動作特性に加えて、LPCVDの実際的な導入には、管理しなければならないさらなる課題が伴います。

チャンバー部品への成膜

LPCVDシステム内の化学気相前駆体は選択性がなく、十分な温度にあるすべての表面に膜を成膜します。これにより、石英炉管やその他の内部部品にかなりのコーティングが発生します。

この不要な成膜は剥がれ落ち、歩留まりを低下させる粒子汚染を引き起こし、頻繁で時間のかかるクリーニングサイクルが必要となり、装置のダウンタイムにつながります。

膜応力と欠陥の可能性

成膜時の高温とそれに続く冷却サイクルは、新しく成膜された膜と下地の基板との間に大きな熱応力を誘発する可能性があります。

適切に管理しないと、この応力は「隠れたクラック」やその他の膜欠陥を引き起こし、デバイスの完全性と信頼性を損なう可能性があります。

In-Situドーピングの課題

成膜プロセス中(In-situ)に膜をドーピングすることは可能ですが、制御が難しい場合があります。イオン注入などの成膜後プロセスと比較して、LPCVDシステムでは膜全体およびウェーハバッチ全体にわたって均一なドーパント濃度を達成することがより複雑になることがあります。

トレードオフの理解:なぜLPCVDを選ぶのか?

欠点を完全に理解するには、LPCVDを半導体製造における重要なプロセスたらしめている独自の利点と天秤にかける必要があります。

目標:比類のない均一性とコンフォーマリティ

LPCVDは、優れた膜厚均一性とコンフォーマリティ(トレンチなどの複雑な三次元構造を均一にコーティングする能力)を持つ膜の製造に優れています。

低圧によりガス分子の平均自由行程が増加し、反応する前に複雑なトポグラフィーのすべての表面に到達してコーティングできるようになります。これが、LPCVDがポリシリコンゲートや窒化ケイ素パッシベーションなどの重要な層に選ばれる主な理由です。

純度の利点

このプロセスではキャリアガスを必要とせず、低圧環境により反応副生成物を効率的に除去できます。その結果、高純度で粒子汚染の少ない膜が得られ、高性能電子デバイスには不可欠です。

他の方法との比較

すべての成膜方法には独自の妥協点があります。例えば、有機金属CVD(MOCVD)は異なる材料に使用できますが、その前駆体は非常に高価で、有毒で危険な場合が多いです。LPCVDは欠点があるものの、成熟しており比較的よく理解されているプロセスです。

アプリケーションに応じた適切な選択

成膜技術の選択は、プロセスの能力と主要なエンジニアリング目標を一致させる必要があります。

- 主な焦点が優れた膜品質とコンフォーマリティである場合: 基板が高温に耐えられ、生産モデルが低速に対応できる限り、LPCVDが最良の選択となることがよくあります。

- 主な焦点が温度に敏感な基板での高スループットである場合: ずっと低い温度と高い成膜速度で動作するプラズマ強化CVD(PECVD)などの代替手段を検討する必要があります。

- 主な焦点が原子レベルの精度と制御である場合: 原子層堆積(ALD)を検討してください。これは、LPCVDよりもさらに遅い速度ではあるものの、比類のないコンフォーマリティと膜厚制御を提供します。

これらの本質的な制限を理解することで、品質と均一性が譲れない特定の用途において、LPCVDの比類のない強みを活用することができます。

要約表:

| 欠点 | 主な影響 |

|---|---|

| 高い動作温度 | 基板の適合性を制限する(例:事前に作製された金属層との適合性) |

| 遅い成膜速度 | 製造スループットを低下させ、ウェーハあたりのコストを増加させる |

| チャンバー部品への成膜 | 粒子汚染を引き起こし、頻繁なクリーニングとダウンタイムが必要 |

| 膜応力の可能性 | 隠れたクラックや欠陥を引き起こし、デバイスの信頼性を損なう可能性がある |

特定のアプリケーションに最適な成膜技術の選択に苦労していますか? KINTEKはラボ用機器と消耗品の専門であり、研究室のニーズに対応しています。当社の専門家は、LPCVD、PECVD、ALD間のトレードオフをナビゲートし、膜品質、スループット、基板要件に最適なソリューションを見つけるお手伝いをします。今すぐお問い合わせいただき、お客様のプロジェクトについてご相談の上、研究室の能力を向上させましょう!

ビジュアルガイド

関連製品

- 顧客メイド多用途CVDチューブ炉 化学気相成長チャンバーシステム装置

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- RF PECVDシステム RFプラズマエッチング装置

- ラミネート・加熱用真空熱プレス機