現代のエレクトロニクスに不可欠である一方で、酸化インジウムスズ(ITO)には、かなりの数の欠点があります。その主な欠点は、インジウムの希少性とコスト、柔軟なアプリケーションには不向きな固有の脆性、そして次世代デバイスでの使用を制限する複雑な製造プロセスに起因します。

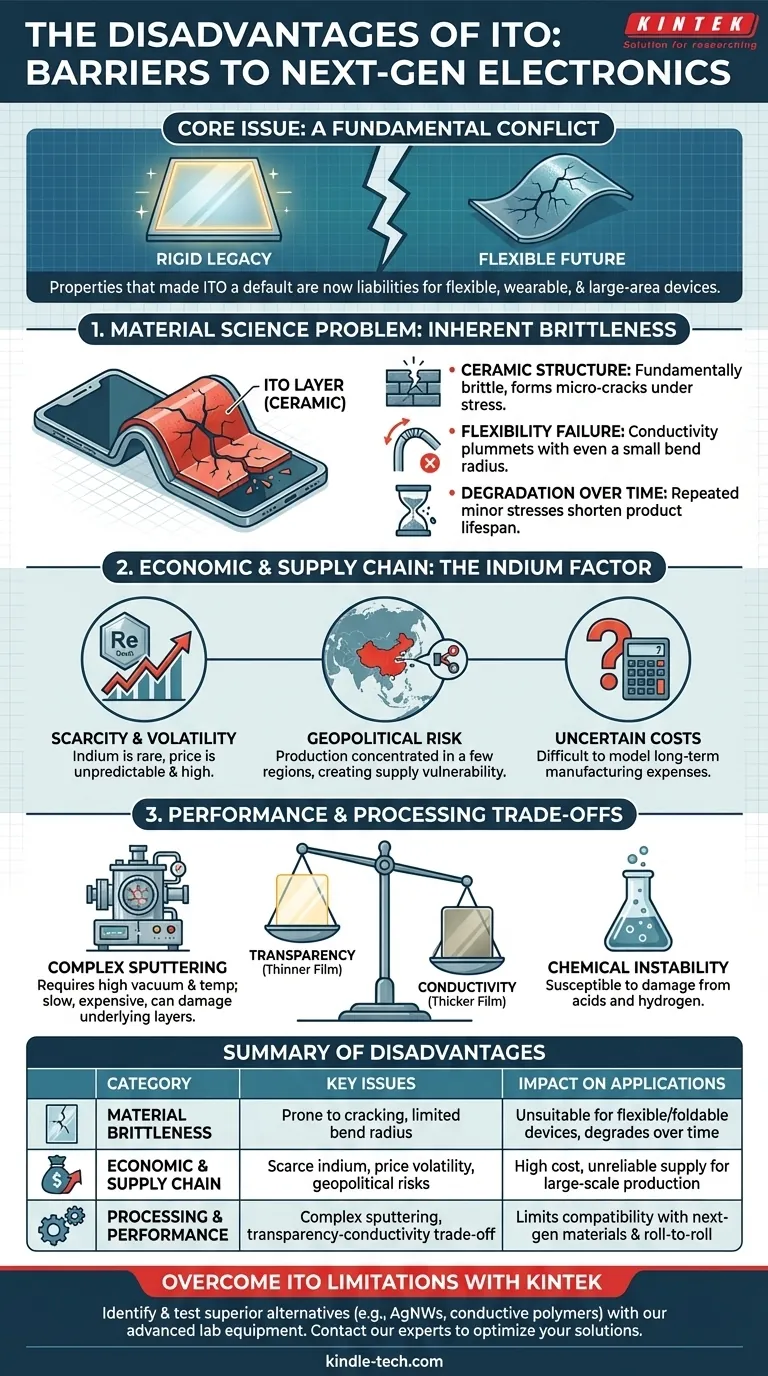

ITOの核心的な問題は、根本的な矛盾です。何十年もの間、透明導体の標準であった特性が、今や大きな負債となりつつあります。その脆性、コスト、および加工要件は、柔軟性、ウェアラブル、および大面積エレクトロニクスの未来にとって大きな障壁となっています。

材料科学の問題:固有の脆性

ITOはセラミック材料であり、ほとんどのセラミックと同様に、本質的に脆いです。この単一の特性が、現代のデバイス要件の文脈において、その最も重大な技術的弱点です。

ITOがひび割れる理由

スパッタリングされた薄膜として、ITOはアモルファスまたは多結晶構造を持っています。機械的ストレス(特に曲げ、折り畳み、または引き伸ばし)を受けると、この構造はしなやかに変形しません。

代わりに、微細なひび割れが発生し、急速に伝播します。この破損モードは、電気的性能にとって壊滅的です。

フレキシブルデバイスへの影響

フレキシブルディスプレイ、折りたたみ式電話、ウェアラブルセンサーへの移行は、この弱点を直接露呈させます。ITOフィルムは、導電率が急激に低下する前に、ごくわずかな曲げ半径しか耐えられません。

一度折り畳むだけで、材料のシート抵抗(導電率の尺度)が数桁増加し、デバイスが使用不能になる可能性があります。このため、真に動的な、または柔軟なアプリケーションには不適切な選択となります。

経年劣化

積極的に曲げられることを意図していないアプリケーションでも、繰り返される軽微なストレス、振動、または熱サイクルにより、時間の経過とともに微細なひび割れが発生する可能性があります。これにより、デバイスの劣化と製品寿命の短縮がもたらされます。

経済的およびサプライチェーンの問題:インジウム要因

物理的な制限を超えて、インジウムへの依存は、重大な経済的および地政学的リスクを生み出します。

希少性と価格変動

インジウムは豊富な元素ではありません。それはほとんどの場合、亜鉛採掘の副産物として供給されるため、その供給は別の金属の需要と結びついています。

この限られたサプライチェーンは、その価格を非常に不安定にし、劇的な高騰の対象となるため、製造コストモデルに大きな不確実性をもたらします。

地政学的供給リスク

世界のインジウム生産の大部分は、主に中国の数カ国に集中しています。これは、重要な技術製造をそれに依存する企業や国にとって、サプライチェーンの脆弱性を生み出します。

貿易紛争、政策変更、または採掘の中断は、ITOの世界的な入手可能性とコストに即座に深刻な影響を与える可能性があります。

性能と加工のトレードオフを理解する

ITOを製造し、デバイスに組み込むことは、性能とコストに影響を与える妥協に満ちた複雑なプロセスです。

透明性と導電性のジレンマ

ITOの電気伝導性と光透過性には直接的なトレードオフがあります。より低い抵抗(より良い導電性)を達成するには、より厚いフィルムが必要です。

しかし、厚いフィルムは透明度が低く、高品質のディスプレイでは望ましくない目立つ黄ばみを持つことがあります。また、青色およびUVスペクトルでより多くの光を吸収するため、OLEDなどのデバイスの色精度と効率に影響を与えます。

スパッタリングの制約

ITOを堆積する最も一般的な方法は、物理蒸着(PVD)技術であるマグネトロンスパッタリングです。このプロセスには、高真空と多くの場合高温が必要です。

これらの条件は、作成と維持に費用がかかり、比較的遅く、OLEDやペロブスカイト太陽電池で使用される有機材料などの敏感な下層を損傷する可能性があります。これにより、特定の次世代材料やロールツーロール製造との互換性が制限されます。

化学的不安定性

比較的安定しているとはいえ、ITOは強酸によって損傷を受ける可能性があり、水素の存在下で劣化することが知られています。これは、他の層がパターン化または堆積される多段階製造プロセス中に慎重な考慮を必要とします。

アプリケーションに適した選択をする

透明導体を選択するには、ITOの十分に理解されている利点と、その重大かつ増大する欠点のリストを比較検討する必要があります。適切な選択は、製品のコア要件に完全に依存します。

- 剛性のある高解像度ディスプレイ(標準的なスマートフォンやモニターなど)に重点を置く場合:ITOは、その性能が実証されており、脆性が問題とならないため、高価ではあるものの、依然として実行可能な選択肢です。

- 柔軟性、折りたたみ性、またはウェアラブルデバイスに重点を置く場合:ITOは根本的に不適切な選択です。銀ナノワイヤー(AgNWs)、金属メッシュ、または導電性ポリマーなどの代替品を優先する必要があります。

- 低コストの大面積アプリケーション(スマートウィンドウや一部のソーラーパネルなど)に重点を置く場合:インジウムの高コストとスパッタリングのバッチ処理の性質により、ITOの競争力は低下します。溶液プロセス可能な代替品は、より良いコストパフォーマンス比を提供する可能性があります。

これらの制限を理解することが、それらを超えて革新し、未来のための適切な材料を選択するための第一歩です。

要約表:

| 欠点カテゴリ | 主な問題点 | アプリケーションへの影響 |

|---|---|---|

| 材料の脆性 | 応力下でひび割れやすい、曲げ半径が限定的 | 柔軟/折りたたみデバイスには不向き、経年劣化 |

| 経済的およびサプライチェーン | インジウムの希少性、価格変動、地政学的リスク | 高コスト、大規模生産における供給の不安定さ |

| 加工と性能 | 複雑なスパッタリング、透明性-導電性のトレードオフ | 次世代材料およびロールツーロール製造との互換性を制限 |

柔軟性またはコストに敏感なプロジェクトでITOの制限に苦労していませんか? KINTEKは、エレクトロニクスR&D向けの高度な実験装置と材料を専門としています。当社の専門家は、お客様の特定のニーズに合わせて、銀ナノワイヤーや導電性ポリマーなどの優れた代替品を特定し、テストするお手伝いをいたします。今すぐ当社のチームにご連絡ください。透明導体ソリューションを最適化し、製品の性能と耐久性を向上させましょう。

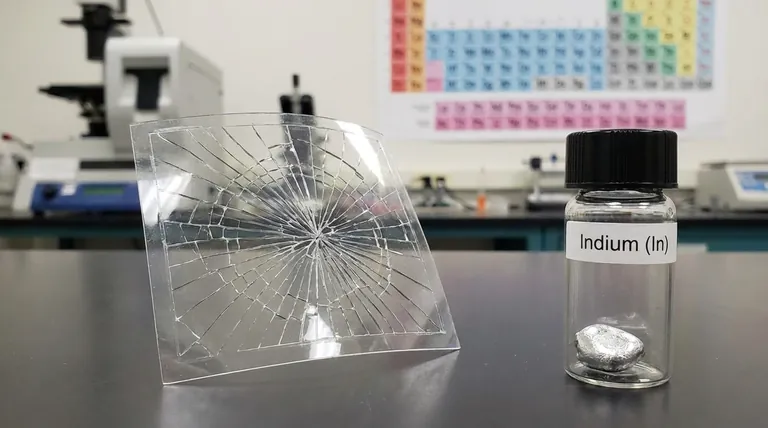

ビジュアルガイド

関連製品

- 中空エッチング花かご ITO FTO 現像液除去用カスタムPTFEテフロン部品メーカー

- 産業用高純度チタン箔・シート

- ラボおよび半導体処理用のカスタムPTFEウェーハホルダー

- 半導体および医療用ウェーハ加工向けの多用途PTFEソリューション

- 中空洗浄バスケットおよびラックキャリア用カスタムPTFEテフロン部品メーカー