欠陥を解消するための強力な技術である一方で、熱間等方圧接(HIP)は主にその多大な経済的および運用上のコストによって制限されます。このプロセスは、生産効率が低く、設備投資が高いため、代替手段で十分な大量生産やコストに敏感な用途には適していません。

熱間等方圧接の主な欠点は、技術的な失敗ではなく、経済的およびロジスティックな現実です。材料の密度、均一性、機械的性能の比類のない向上のために、生産コストとサイクルタイムの増加をトレードオフしています。

そもそもHIPを選ぶ理由

HIPの欠点を理解するためには、まずHIPが解決する特有の問題を認識することが不可欠です。メーカーは、他の方法では達成できない材料特性を実現するために、この技術に投資します。

内部気孔率の排除

HIPは、部品を高温と全方向からの高圧の両方にさらします。この組み合わせにより、材料内部の空隙、気孔、欠陥が効果的に潰され、溶着されます。

これは、気孔率や層間密着性の悪さが構造的完全性を損なう可能性のある、積層造形(3Dプリント)部品にとって極めて重要です。

均一な微細構造の作成

等方圧により、形状に関係なく、部品全体にわたって密度が均一に増加することが保証されます。これにより、一方向のプレス法で発生する異方性(方向によって特性が異なること)を防ぎます。

その結果、延性や疲労耐性の向上など、予測可能で一貫した機械的特性を持つ均質な材料が得られます。

製造工程の統合

一部のワークフローでは、HIPは熱処理、焼入れ、時効処理のプロセスを単一のサイクルにまとめることができます。この統合により、製造工程の総数を減らし、本質的な遅さをある程度相殺することができます。

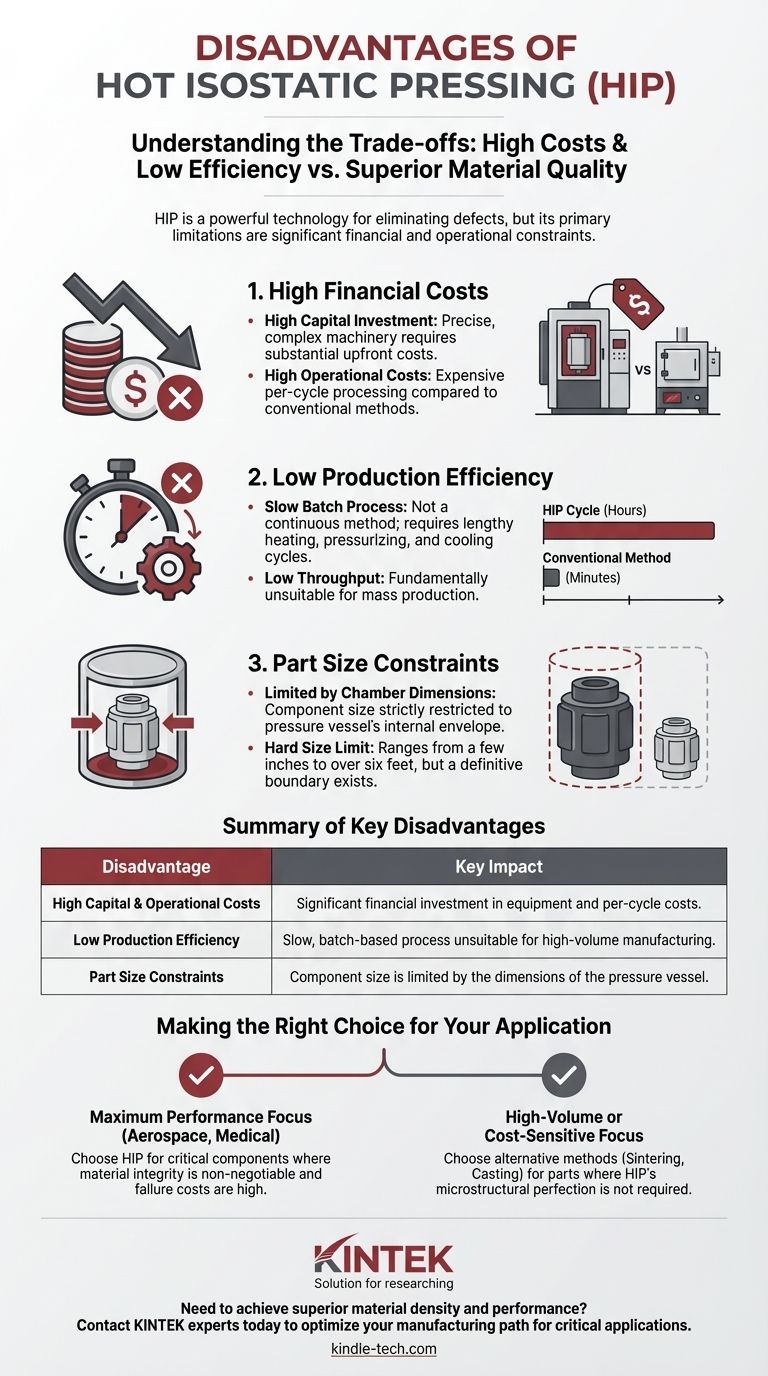

トレードオフの理解:主な欠点

HIPを使用するかどうかの決定は、その利点がその重大な欠点を正当化するかどうかにかかっています。これらの欠点は、ほぼすべてコストと生産ロジスティクスに関連しています。

高い生産コストと設備コスト

HIPに必要な機械は精密で複雑であり、極端な圧力と温度に安全に対処する必要があります。これにより、非常に高い初期設備投資が必要になります。

さらに、サイクルあたりの運用コストが大きいため、従来の焼結や鋳造方法と比較して、部品あたりの価格ははるかに高くなります。

低い生産効率

HIPは連続プロセスではなくバッチプロセスです。チャンバーへの装填、加熱・加圧サイクルの実行、冷却には数時間かかることがあります。

この遅いサイクルタイムは低いスループットにつながり、大量生産には根本的に適していません。これは量ではなく、質の向上のための方法です。

部品サイズの制約

処理できる部品のサイズは、HIPシステムの円筒形圧力チャンバーの内部寸法によって厳しく制限されます。

数インチから直径6フィートを超えるさまざまなサイズのシステムが存在しますが、部品の寸法には常に厳格な上限があります。

用途に合わせた適切な選択

熱間等方圧接を使用するかどうかの選択は、プロジェクトの主な目標を明確に理解することにかかっています。

- 最高の性能と信頼性を最優先する場合: 航空宇宙や医療用インプラントなど、部品の故障コストが非常に高く、材料の完全性が譲れない場合、HIPは優れた選択肢です。

- 大量生産またはコストに敏感な生産を最優先する場合: HIPが要求するレベルの微細構造の完全性を必要としない部品については、従来の焼結、鋳造、または鍛造などの代替方法の方が経済的に実行可能です。

結局のところ、熱間等方圧接を一般的な製造方法としてではなく、重要な部品のための特殊な仕上げ工程として捉えることが、その力を効果的に活用するための鍵となります。

要約表:

| 欠点 | 主な影響 |

|---|---|

| 高い設備投資および運用コスト | 設備への多大な財政的投資とサイクルごとのコスト。 |

| 低い生産効率 | 大量生産には適さない、遅いバッチベースのプロセス。 |

| 部品サイズの制約 | 圧力容器の寸法によって部品サイズが制限される。 |

重要な部品で優れた材料密度と性能を達成する必要がありますか?

KINTEKは、材料試験および処理ソリューションを含む、高度なラボ機器と消耗品の提供を専門としています。航空宇宙、医療用インプラント、その他の高性能アプリケーション向けに部品を開発している場合、当社の専門知識が最も効率的で効果的な製造経路を決定するのに役立ちます。

当社の専門家に今すぐお問い合わせいただき、お客様固有の材料の課題と、当社のソリューションが品質と性能の最適化にどのように役立つかについてご相談ください。

ビジュアルガイド

関連製品

- 高温高圧用途向け温間静水圧プレス WIP ワークステーション 300MPa

- ラボ用加熱プレート付きマニュアル高温加熱油圧プレス機

- ラボ用一体型手動加熱プレート付き加熱油圧プレス機

- 加熱プレート付き自動加熱油圧プレス機(実験用ホットプレス 25T 30T 50T)

- 手動加熱油圧プレス機(実験用熱プレス用加熱プレート付き)

よくある質問

- HIPプロセスのパラメータは何ですか?優れた緻密化のためのマスター温度、圧力、時間

- 熱間静水圧プレス(HIP)の時間はどれくらいですか?サイクル時間を決定する変数を解き明かす

- 温間静水圧プレス(WIP)の温度は何度ですか?材料の最適な高密度化を実現する

- 材料加工におけるHIPとは?重要部品のほぼ完璧な密度を実現する

- 熱間等方圧加圧(HIP)プロセスとは何ですか?重要部品に完璧な材料密度を実現する

- 熱間等方圧加圧(HIP)にはどのくらいの時間がかかりますか?数時間から数日まで、HIPサイクルの全容を解明する

- 熱間等方圧接(HIP)はどのように機能するのか?完全な高密度化と優れた材料性能の実現

- 熱間静水圧プレス(HIP)の温度と圧力はどれくらいですか?100%の密度と高性能材料を実現する