一見すると、ダイヤモンドライクカーボン(DLC)コーティングの主な欠点は、熱安定性が低いこと、本質的に薄いため基材の硬度に依存すること、そして脆性があるため衝撃や表面変形に対する耐性が低いことです。DLCは非常に硬く滑らかですが、普遍的に破壊されない装甲ではありません。それは明確な運用上の境界を持つ特殊な表面処理です。

理解すべき核となる制限は、DLCがバルク材料ではなく薄膜コーティングであるということです。したがって、その性能は、コーティング、それが適用される基材、およびそれが直面する特定の運用環境というシステム全体によって決まります。

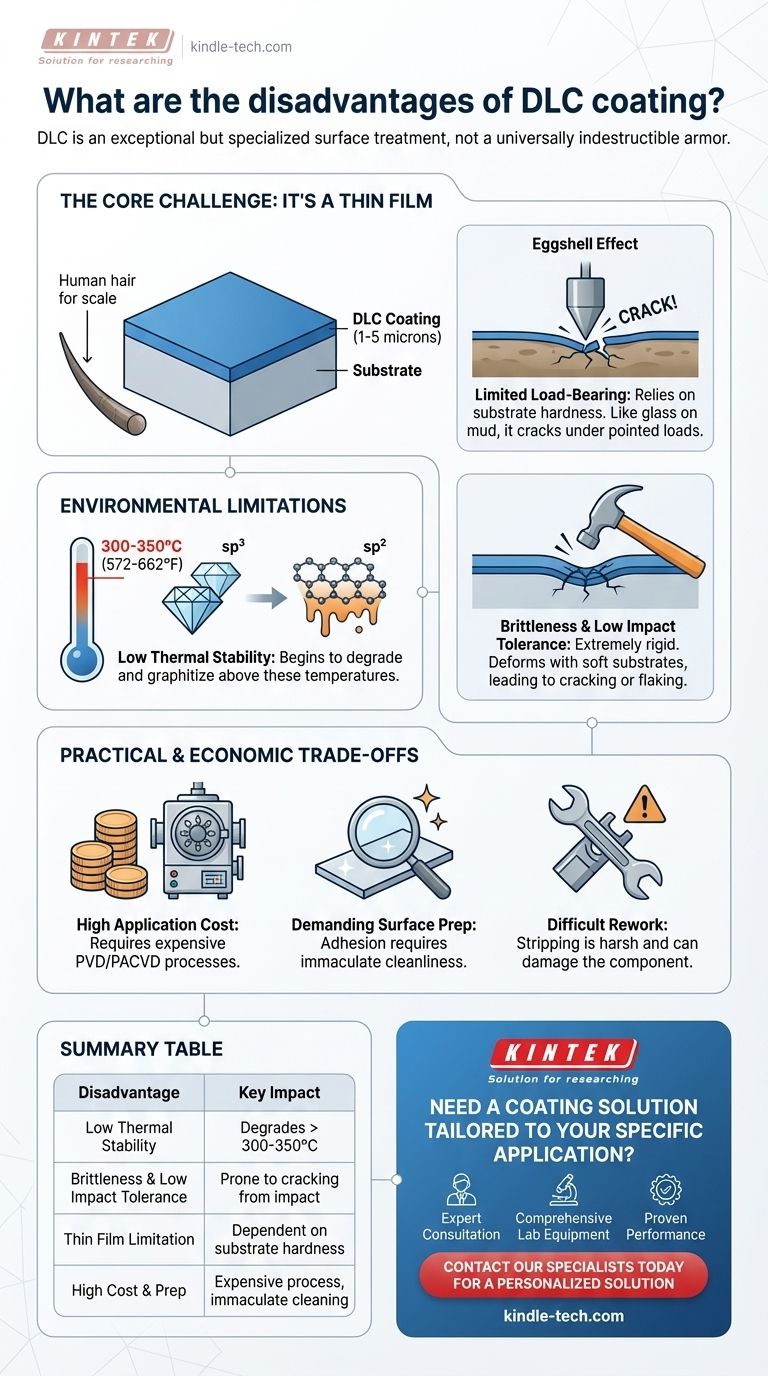

核心的な課題:それは薄膜である

DLCコーティングは通常、わずか1〜5ミクロン厚で、人間の髪の毛よりも薄いです。この基本的な特性が、その最も重要な制限の原因となっています。

限られた耐荷重能力

コーティングが非常に薄いため、それ自体で重い荷重を支えることはできません。それは、基材として知られるその下の材料の硬度に完全に依存します。

DLCを軟らかい基材(アルミニウムや軟鋼など)に適用することは、泥の上に薄いガラス板を敷くようなものです。ガラスは非常に硬いですが、点状の荷重がかかると、軟らかい基材に押し込まれ、ひび割れて破損します。

「卵の殻効果」

これにより、衝撃に対する感度が高くなります。DLCコーティングされた部品に鋭い衝撃やへこみが生じると、下にある軟らかい基材が変形します。DLC膜は非常に硬く延性がないため、へこみに合わせて伸びることができず、衝撃部位の周りでひび割れたり剥がれたりします。

欠陥を隠す能力がない

DLCの薄い性質は、既存の傷や欠陥を含む、それが適用される表面に完全に適合することを意味します。厚い層で隙間を埋めたり、粗い表面を滑らかにしたりすることはできません。なぜなら、高い内部応力により、厚い層は剥離して剥がれてしまうからです。

環境および用途の制限

コーティングの成功は、その環境との相互作用に依存します。DLCは特定の条件下では非常に優れた性能を発揮しますが、他の条件下では不適切な場合があります。

温度感度

市販されているほとんどのDLCコーティングは、比較的低い温度、通常約300〜350°C(572〜662°F)で分解し始め、硬度を失います。

これらの温度では、ダイヤモンドライク(sp³)炭素結合が、より軟らかいグラファイトライク(sp²)結合に変換され始めます。このプロセスはグラファイト化と呼ばれ、コーティングの性能を永久に低下させます。

特殊な水素フリーまたはシリコン添加DLCバリアントはこの限界を高くすることができますが、TiNやTiAlNのようなセラミックコーティングと比較すると、温度は依然として主要な制約です。

より軟らかい材料への摩耗性

トライボロジーシステム(2つの表面が擦れ合うシステム)では、非常に硬い表面が非常に軟らかい表面と接触すると問題が発生する可能性があります。DLCがアルミニウム合金のような軟らかい相手材と組み合わされる場合、微細な破片が軟らかい材料に埋め込まれてDLCコーティングを摩耗させたり、硬いDLC自体が軟らかい部品の摩耗を加速させたりする可能性があります。

トレードオフの理解

物理的な制限を超えて、DLCは材料選択時に考慮しなければならない実用的および経済的なトレードオフを伴います。

高コスト

DLCの適用には、複雑な真空蒸着プロセス(PVDまたはPACVD)が必要です。これには高価な設備、クリーンルーム条件、バッチ処理が必要であり、窒化、リン酸塩処理、硬質クロムめっきなどの従来の表面処理よりも大幅に高価になります。

要求の厳しい表面処理

密着性がすべてです。DLCが適切に結合するためには、基材表面が完全にきれいで、特定の仕上げが施されている必要があります。油、酸化物、さらには塵などの汚染があると、故障の原因となり、使用中にコーティングが剥がれる可能性があります。

剥離と再加工の困難さ

一度適用されたDLCは、下にある部品を損傷することなく除去するのが非常に困難です。必要な化学的および機械的剥離プロセスは過酷であり、部品の寸法や表面仕上げを変更する可能性があり、再加工は困難で費用のかかる提案となります。

用途に合わせた適切な選択

コーティングを選択するには、その特性を主要なエンジニアリング目標に合わせる必要があります。DLCは優れたソリューションですが、適切な問題に対してのみです。

- 摩擦を減らし、硬く寸法安定性の高い部品の滑り摩耗を低減することが主な焦点である場合:DLCは優れた選択肢であり、適用温度が300°C未満であれば問題ありません。

- 衝撃、高い衝撃、または軟らかい基材が関わる用途の場合:まず基材を硬化させる(例:窒化処理)か、より強靭で延性のあるコーティングを選択する必要があります。

- 部品が高温環境(350°C以上)で動作する場合:標準のDLCは不適切であり、セラミックコーティング(TiAlNなど)または特殊な高温DLCバリアントを評価する必要があります。

- コストが主な要因であり、性能要件が中程度である場合:より伝統的で経済的な表面工学プロセスの方が、より良い投資収益率を提供する可能性が高いです。

これらの欠点を理解することが、DLCの優れた特性を最大限に活用するための鍵となります。

要約表:

| 欠点 | 主な影響 |

|---|---|

| 低い熱安定性 | 300-350°C(572-662°F)を超えると劣化する |

| 脆性および低い衝撃耐性 | 鋭い衝撃によりひび割れや剥離を起こしやすい |

| 薄膜の制限 | 性能は基材の硬度に大きく依存する |

| 高い適用コスト | 高価な真空蒸着(PVD/PACVD)プロセスが必要 |

| 要求の厳しい表面処理 | 適切な密着のために完璧な清浄度が必要 |

特定の用途に合わせたコーティングソリューションが必要ですか?

DLCコーティングの限界を理解することは、部品に最適な表面処理を選択するための第一歩です。KINTEKのエキスパートは、研究室や製造業者がこれらの複雑な材料科学の決定を乗り越えるのを支援することに特化しています。

当社は以下を提供します:

- 専門家によるコンサルティング:当社のチームは、温度、荷重、基材などの用途要件を分析し、最適なコーティングソリューションを推奨します。

- 包括的なラボ機器と消耗品:高度なコーティングシステムから基材自体まで、KINTEKは表面工学の成功に必要な高品質の材料と機器を供給します。

- 実証済みの性能:当社の深い業界知識を活用することで、コストのかかる故障を避けながら、部品が性能目標を達成できるようにします。

コーティングの制限がプロジェクトを損なうことのないようにしてください。今すぐ当社のスペシャリストにご連絡ください。性能と耐久性を最大化するパーソナライズされたソリューションを提供します。

ビジュアルガイド

関連製品

- ラボ用カスタムCVDダイヤモンドコーティング

- 電子ビーム蒸着コーティング 無酸素銅るつぼおよび蒸着用ボート

- 精密加工用CVDダイヤモンド切削工具ブランク

- RF PECVDシステム RFプラズマエッチング装置

- 産業用高純度チタン箔・シート

よくある質問

- プラズマCVD(PECVD)とは何ですか?低温での高品質膜形成

- OLED封止におけるPE-CVDの主な利点は何ですか?低温成膜でデリケートな層を保護

- CVDと比較した場合のPECVDの利点は何ですか?低温で高品質な薄膜を実現

- プラズマCVD(PECVD)の原理は何ですか?低温薄膜成膜を実現する

- プラズマCVD技術とは何ですか?低温・高品質な薄膜コーティングを可能にする

- なぜPECVDは比較的低温で高い成膜速度を達成できるのでしょうか?効率的で低温での成膜を可能にする方法を解き明かす

- VFG準備におけるRF-PECVDの役割とは?垂直成長と表面機能性のマスター

- DLCコーティングの硬度とは?10 GPaからダイヤモンドレベルの硬度までを解説