非常に効果的である一方で、コンフォーマルコーティングは、塗布、再加工、コストにおいて、慎重に管理する必要がある重大な課題を提起します。主な欠点は、欠陥のない層を塗布することの難しさ、修理のためにコーティングを除去することに伴う複雑さとリスク、そしてコーティング自体が部品やはんだ接合部に熱応力を生じさせる可能性です。

重要な点は、コンフォーマルコーティングが単純な最終工程ではなく、製造における複雑なサブプロセスであるということです。その保護効果は否定できませんが、プロセス管理の強化、専門的な労働力、そして完璧に実行されない場合に発生する可能性のある新たな故障モードという代償が伴います。

プロセスと塗布の課題

コンフォーマルコーティングの塗布は精密な作業であり、小さなエラーが重大な信頼性問題につながる可能性があります。完全に均一で薄い層という目標は、実際には達成が困難です。

塗布の複雑さ

コーティングは、特定の一定の厚さで塗布する必要があります。薄すぎると、十分な保護効果が得られません。厚すぎると、硬化中に収縮し、部品に機械的応力を生じさせる可能性があります。

この一貫性を達成するには、高度な熟練を要する手動スプレーか、自動選択的コーティングシステムへの多額の設備投資が必要です。

マスキングの要件

コネクタ、テストポイント、および特定の部品はコーティングできません。このため、マスキングと呼ばれる手間のかかるプロセスが必要になります。これは、コーティング前にこれらの領域を手動で覆い、コーティング後に覆いを外す作業です。

マスキングはエラーの一般的な原因です。不適切に適用されたマスクは、コーティングの漏れ(コネクタの汚染)や「シャドーイング」(近くの領域がコーティングされない)につながる可能性があります。

コーティング欠陥のリスク

塗布および硬化中にいくつかの種類の欠陥が発生する可能性があります。溶剤や空気が閉じ込められて気泡が発生し、保護層に空隙が生じることがあります。基板表面が完全にきれいではない場合、剥離(剥がれ)が発生することがあります。

クレイジング(微細な亀裂)や不適切な硬化などの他の問題は、コーティングの完全性を損ない、保護層が水分をはじく代わりに閉じ込めてしまうという負債に変わる可能性があります。

再加工と修理の複雑さ

おそらく最も重大な運用上の欠点は、コーティングされた基板の修理が極めて困難であることです。コーティングを優れた保護材にする特性そのものが、強力な障壁となります。

除去の課題

コンフォーマルコーティングは、耐久性があり、耐薬品性があるように設計されています。定義上、簡単に除去できるものではありません。単一の故障した部品を交換するためにコーティングを除去することは、修理自体よりも難しい場合がよくあります。

方法とその欠点

完璧な除去方法は一つではありません。化学的剥離は、敏感な部品やプラスチックハウジングを損傷する可能性のある強力な溶剤を使用します。熱除去は、はんだごてを使用してコーティングを焼き切る方法で、有毒な煙を発生させ、基板を損傷する可能性があります。

マイクロブラストのような研磨方法は効果的ですが、静電気放電(ESD)や物理的衝撃により、PCBラミネートや近くの部品を損傷するリスクがあります。

性能と信頼性のトレードオフ

信頼性を向上させることを目的としていますが、コーティング自体が、適切に選択および塗布されない場合、新しい故障メカニズムを導入する可能性があります。

熱応力とCTEミスマッチ

すべての材料は、温度変化によって異なる速度で膨張および収縮します。これは熱膨張係数(CTE)として知られています。PCBとは異なるCTEを持つ硬いコーティング(エポキシやウレタンなど)は、熱サイクル中にハンダ接合部に大きな応力を加える可能性があります。

このミスマッチは、コーティングが防止しようとしていた問題である、ハンダ接合部の早期疲労と故障につながる可能性があります。

汚染物質を閉じ込める可能性

コンフォーマルコーティングは、完全に清潔で乾燥した表面に塗布された場合にのみ効果を発揮します。コーティング前に基板上にイオン性汚染物質(フラックス残渣など)や水分が存在する場合、コーティングはそれらを閉じ込めてしまいます。

これにより、局所的な腐食セルが形成され、破壊的な要素を回路に直接閉じ込めることで故障を加速させます。

経済的および物流上のコスト

コンフォーマルコーティングを使用するという決定は、材料費を超えて、直接的および間接的な財政的影響を及ぼします。

直接的な材料費と設備費

コーティング剤自体は高価になる可能性があり、特にパリレンのような特殊な材料はそうです。さらに、適切な塗布には、スプレーブース、硬化炉、および洗練された検査システム(UVライトや自動光学検査など)への投資が必要です。

間接的な人件費と訓練費

マスキング、デマスキング、塗布、検査のプロセスはすべて労働集約的です。技術者は、これらのタスクを正確かつ安全に実行するために、特に揮発性化学物質を扱う際には、特定の訓練が必要です。

生産サイクルタイムへの影響

コンフォーマルコーティングは、製造プロセスに複数のステップとかなりの時間を追加します。塗布、フラッシュオフ(溶剤の蒸発を待つ)、硬化は、単一のアセンブリの生産サイクルに数時間または数日を追加し、全体のスループットに影響を与えます。

目標に合った適切な選択をする

これらの欠点を製品の特定の要件と照らし合わせて評価することは、適切な工学的決定を下す上で重要です。

- 過酷な環境(航空宇宙、軍事)での最大限の信頼性が主な焦点である場合:高いコストと複雑さは必要不可欠なものとして受け入れますが、プロセス管理、オペレーターのトレーニング、厳格な基板洗浄プロトコルに多額の投資を行ってください。

- 大量生産、コスト重視の生産(家電製品)が主な焦点である場合:コーティングが本当に必要かどうかを慎重に検討してください。より保護的なエンクロージャーを設計するか、最も脆弱な領域のみに選択的コーティングを使用することで、コストと複雑さを最小限に抑えることを検討してください。

- 保守性と修理(産業機器)が主な焦点である場合:アクリルやシリコーンのような、より柔らかく、除去しやすいコーティングを選択し、サービス拠点に安全な除去と再塗布のための適切で文書化された手順とツールが備わっていることを確認してください。

これらのトレードオフを理解することで、コンフォーマルコーティングは潜在的な負債から、電子機器の信頼性を高めるための強力で予測可能なツールへと変わります。

要約表:

| 欠点のカテゴリ | 主な課題 |

|---|---|

| プロセスと塗布 | 欠陥が発生しやすい塗布、マスキング要件、不均一な厚さ |

| 再加工と修理 | コーティング除去の困難さ、基板損傷のリスク、有毒な煙 |

| 性能と信頼性 | CTEミスマッチによる応力、汚染物質を閉じ込める可能性 |

| 経済的および物流的 | 高額な材料費/設備費、労働集約的な工程、長いサイクルタイム |

研究室でコンフォーマルコーティングの課題に直面していませんか? KINTEKは、実験装置と消耗品を専門とし、PCB保護と信頼性試験のための精密ツールで研究室のニーズに応えています。当社の専門家は、適切なコーティング塗布システムの選択、再加工プロセスの合理化、高価な欠陥の回避を支援し、お客様の電子アセンブリが厳格な品質基準を満たすことを保証します。今すぐお問い合わせください。コンフォーマルコーティングのワークフローを最適化し、製品の耐久性を向上させましょう!

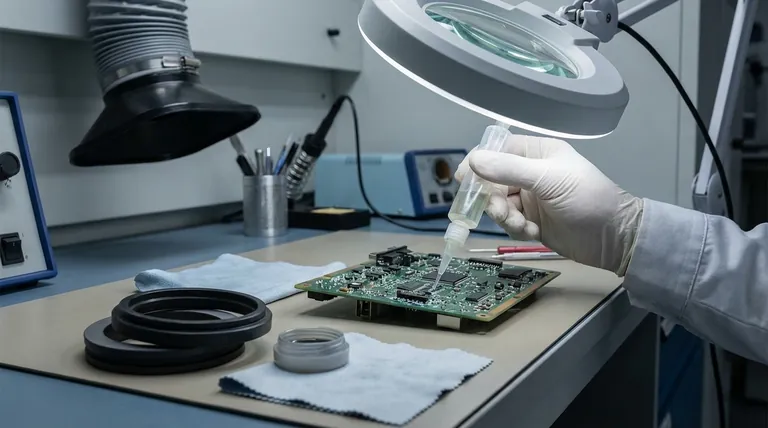

ビジュアルガイド

関連製品

- ラボ用カスタムCVDダイヤモンドコーティング

- 電気化学用途向け回転白金ディスク電極

- コーティング評価用電解セル

- 二ケイ化モリブデン(MoSi2)熱電対 電気炉発熱体

- ラボおよび半導体処理用のカスタムPTFEウェーハホルダー