化学気相成長法(CVD)の主な欠点は、その高い動作温度、危険な前駆体化学物質への依存、そして有毒で高価な副産物の生成です。これらの要因は、基板適合性、操作上の安全性、および環境管理に関して重大な課題をもたらします。

CVDは非常に耐久性があり均一なコーティングを生成することで知られていますが、その核となる欠点は、その要求の厳しいプロセス化学に起因します。この方法の有効性は、熱、危険な材料、組成制御に関するリスクと複雑さによって相殺されることがよくあります。

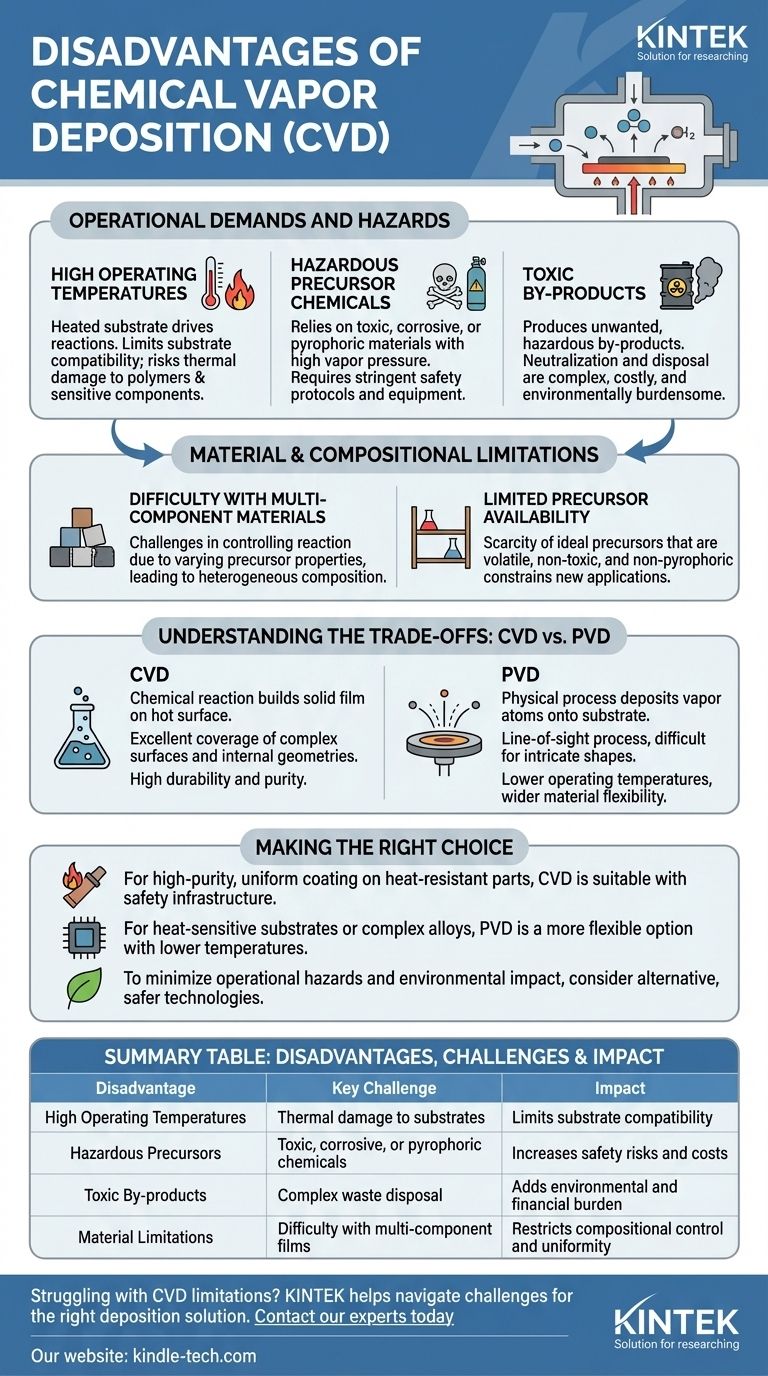

運用上の要求と危険

化学反応を利用して膜を形成するというCVDの基本的な性質は、慎重に管理しなければならないいくつかの運用上のハードルをもたらします。

高動作温度

CVDは通常、必要な化学反応を促進するために加熱された基板を必要とします。この高温環境は、多くの材料に熱不安定性や損傷を引き起こす可能性があります。

この制約により、コーティングできる基板の種類が制限され、熱に耐えられない多くのポリマーや敏感な電子部品が除外されます。

危険な前駆体化学物質

このプロセスは、気体状態で存在できる高い蒸気圧を持つ化学前駆体に依存しています。これらの化学物質の多くは、非常に有毒、腐食性、または自然発火性(空気中で自然に発火する)です。

これらの材料の取り扱いと保管には、厳格な安全プロトコルと特殊な機器が必要であり、操作のリスクとコストの両方を増加させます。

有毒な副産物

目的の膜を堆積させる化学反応は、不要な副産物も生成します。これらの物質は、多くの場合、初期の前駆体と同じくらい有毒で腐食性があります。

この有害廃棄物の中和と処分は、複雑で費用のかかる問題であり、プロセスに重大な環境的および経済的負担を加えます。

材料と組成の制限

運用上の危険を超えて、CVDは効果的に作成できる材料の種類に固有の制限があります。

多成分材料の難しさ

複数の元素からなる膜を合成することは、非常に困難な場合があります。各前駆体化学物質は、異なる蒸気圧、核生成速度、および成長速度を持っています。

これらのバリエーションにより、化学反応を正確に制御することが困難になり、多くの場合、均一で混合された材料ではなく、不均一な組成が生じます。

限られた前駆体の入手可能性

適切な前駆体化学物質の範囲は限られています。十分に揮発性でありながら、無毒で非自然発火性の化合物を見つけることは、多くの望ましい膜材料にとって大きな課題です。

この理想的な前駆体の不足は、新しいコーティング用途の開発における重大なボトルネックとなる可能性があります。

トレードオフの理解:CVDと他の方法

CVDの欠点を完全に理解するには、その主要な代替手段である物理気相成長法(PVD)と比較すると役立ちます。

化学的コアと物理的コア

CVDは、気体分子と高温表面間の化学反応を利用して、安定した固体膜を形成します。

対照的に、PVDは物理的なプロセスです。固体源から原子の蒸気を生成し(加熱またはスパッタリングによって)、それらを基板表面に物理的に堆積させることを含みます。

コーティングの品質と被覆率

CVDの主な利点の1つは、前駆体ガスがすべての露出領域に到達できるため、複雑な表面や内部形状を均一にコーティングできることです。結果として得られる膜は、多くの場合、非常に耐久性があり純粋です。

PVDは通常、視線プロセスであるため、複雑な形状を均一にコーティングすることは困難です。その膜は、使用される特定の技術に応じて、「マクロ」(溶融した球状物)などの欠陥に悩まされることもあります。

プロセスの制約と材料の柔軟性

CVDの欠点、つまり高温と特定の、しばしば危険な反応性ガスへの依存が、その主要な制約です。

PVDプロセスは、多くの場合、より低い温度で動作し、化学反応を必要とせずに、導電性金属や複雑な合金を含む、より広範な材料を堆積させるために使用できます。

目標に合った適切な選択をする

堆積技術を選択するには、望ましいコーティング特性とプロセスの固有の制限とのバランスを取る必要があります。

- 高純度で均一なコーティングを複雑な耐熱部品に施すことが主な焦点である場合:必要な安全および廃棄物処理インフラに投資できるのであれば、CVDは優れた選択肢です。

- 感熱性基板のコーティングや複雑な合金の堆積が主な焦点である場合:PVD法は、その低い動作温度とよりシンプルな材料調達のため、より適切で柔軟な選択肢となるでしょう。

- 運用上の危険と環境への影響を最小限に抑えることが主な焦点である場合:CVDの化学物質と副産物の高い毒性により、より安全なプロセスプロファイルを提供する代替技術を検討する必要があります。

最終的に、情報に基づいた決定は、CVDの優れたコーティング適合性と、その重大な運用上および材料上の課題を比較検討することにかかっています。

要約表:

| 欠点 | 主な課題 | 影響 |

|---|---|---|

| 高動作温度 | 基板への熱損傷 | 基板の適合性を制限する |

| 危険な前駆体 | 有毒、腐食性、または自然発火性の化学物質 | 安全上のリスクとコストを増加させる |

| 有毒な副産物 | 複雑な廃棄物処理 | 環境的および経済的負担を追加する |

| 材料の制限 | 多成分膜の難しさ | 組成制御と均一性を制限する |

化学気相成長法(CVD)の制限に苦しんでいませんか?

KINTEKでは、CVDの高コスト、安全上の危険、および材料の制約が、お客様のラボにとって重大な障壁となり得ることを理解しています。ラボ機器と消耗品に関する当社の専門知識により、お客様がこれらの課題を乗り越え、特定のニーズに合った適切な堆積ソリューションを見つけるお手伝いをいたします。それは、より安全な代替手段であろうと、より優れた効率と制御のために現在のCVDプロセスを最適化することであろうと関係ありません。

お客様のコーティング用途のために、より安全で効率的な道を一緒に見つけましょう。今すぐ当社の専門家にお問い合わせください。

ビジュアルガイド

関連製品

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- RF PECVDシステム RFプラズマエッチング装置

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- 顧客メイド多用途CVDチューブ炉 化学気相成長チャンバーシステム装置

- 熱管理用途向けCVDダイヤモンド