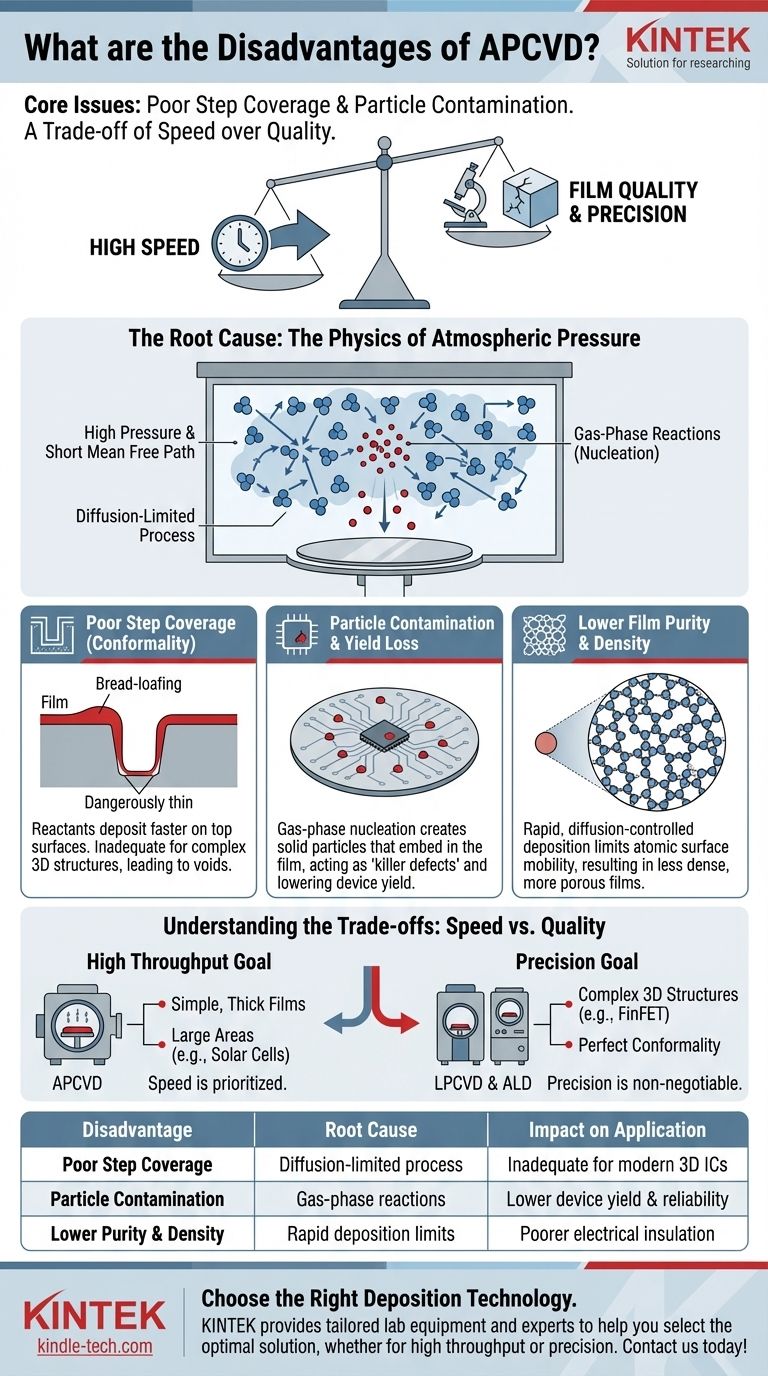

本質的に、大気圧化学気相成長法(APCVD)の主な欠点は、段差被覆性(コンフォーマリティ)が劣悪であることと、粒子汚染の可能性が高いことです。これらの問題は、その特徴である大気圧での操作に直接起因しており、膜の品質と精度を犠牲にして高速成膜を優先します。

APCVDはトレードオフの技術です。優れたスループットとシンプルさを提供し、一部のアプリケーションには理想的です。しかし、その高圧プロセスの基本的な物理特性により、現代の集積回路で必要とされる複雑な高アスペクト比構造には不向きです。

根本原因:大気圧の物理学

APCVDの限界を理解するには、まず大気圧での操作が低圧(LPCVD)や真空ベースの方法とどのように異なるかを理解する必要があります。

高圧と短い平均自由行程

大気圧では、成膜チャンバーはガス分子で密に満たされています。これにより、反応分子が別の分子と衝突するまでに移動できる平均距離である平均自由行程が劇的に短縮されます。

これらの頻繁な衝突は、プロセスが拡散律速であることを意味します。反応物質は、制御された表面反応よりも濃度勾配によって決定される、混沌とした不均一な方法でウェーハ表面に到達します。

気相反応の問題

高濃度の前駆体ガスは、分子が基板に到達する前に気相で反応が発生する可能性も高めます。

これらの気相反応は、小さな固体粒子(核生成)を形成し、それがウェーハ表面に落下して重大な欠陥を引き起こし、デバイスの信頼性を損なう可能性があります。

主な欠点の解説

高圧環境の物理学は、いくつかの重要な運用上の欠点に直接つながります。

劣悪な段差被覆性(コンフォーマリティ)

段差被覆性とは、トレンチやビアのような複雑な形状を持つ表面を膜が均一に覆う能力を指します。APCVDの性能は、この点で非常に劣悪です。

プロセスが拡散律速であるため、反応物質は、深く狭い特徴部へと拡散するよりも、上部の水平な表面にずっと速く堆積します。これにより、上部には厚い膜が形成され、底部には危険なほど薄い膜または存在しない膜が形成される、「パンローフィング」として知られる現象が発生します。これは、現代の高密度回路を作成する上で致命的な欠陥となります。

粒子汚染と歩留まり低下

前述のように、気相核生成は重大な問題です。これらの粒子は成長中の膜に埋め込まれ、トランジスタを短絡させたり、接続を切断したりするキラー欠陥として機能します。

この粒子形成への固有の傾向は、汚染のない、欠陥のない膜が不可欠なアプリケーションにとって、APCVDをよりリスクの高いプロセスにし、製造歩留まりに直接影響を与えます。

膜の純度と密度の低下

APCVDの急速な拡散制御成膜速度は、原子が稠密で秩序だった膜構造に配置されるための時間と表面移動度を少なくします。

これにより、LPCVDのようなより遅く、より制御された方法で成長させた膜と比較して、密度が低く、多孔質で、より多くの不純物を含む可能性のある膜が生成される可能性があります。重要な誘電体層の場合、これは劣悪な電気絶縁性と信頼性の問題につながる可能性があります。

トレードオフの理解:速度対品質

APCVDを劣った技術としてではなく、精度よりも速度が優先される特殊なツールとして見ることが重要です。

高スループットが目標の場合

APCVDは、厚い膜を広い面積に迅速かつ安価に成膜するのに優れています。これにより、完璧なコンフォーマリティと超低欠陥数が主な懸念事項ではないアプリケーションにとって、実行可能な選択肢となります。

例としては、一部の太陽電池用の厚い酸化物層、より単純なデバイス上のパッシベーション層、または古い半導体製造ノードにおけるプレメタル誘電体(PMD)などが挙げられます。

精度が不可欠な場合

現代のマイクロエレクトロニクスでは、精度が重要です。FinFETトランジスタや深いメモリトレンチの複雑な3D構造を作成するには、ほぼ完璧なコンフォーマリティが必要です。

このような場合、APCVDの劣悪な段差被覆性は失格要因となります。表面反応律速の動力学に依存するLPCVD、特に原子層堆積(ALD)のような技術が、成膜速度が遅いにもかかわらず、必要な選択肢となります。

目標に合った適切な選択をする

成膜方法を選択するには、プロセス能力を最終目標の要件に合わせる必要があります。

- シンプルで厚い膜の大量生産が主な焦点である場合:APCVDの優れた成膜速度と操作のシンプルさは、強力で費用対効果の高い候補となります。

- 高度なマイクロエレクトロニクス向けに高コンフォーマル膜を作成することが主な焦点である場合:APCVDの劣悪な段差被覆性は不適切であり、LPCVDやALDのような低圧法を使用する必要があります。

- 欠陥を最小限に抑えてデバイスの歩留まりを最大化することが主な焦点である場合:気相反応による粒子汚染の固有のリスクは、APCVDを真空ベースのシステムよりも望ましくない選択肢にします。

最終的に、成膜速度と膜の精度の間の根本的なトレードオフを理解することが、特定のアプリケーションに最も効果的な技術を選択するための鍵となります。

要約表:

| 欠点 | 根本原因 | アプリケーションへの影響 |

|---|---|---|

| 劣悪な段差被覆性(コンフォーマリティ) | 高圧下での拡散律速プロセス | 現代のICにおける複雑な3D構造への不十分なコーティング |

| 高い粒子汚染 | 高前駆体濃度による気相反応 | デバイス歩留まりの低下と信頼性の問題 |

| 膜の純度と密度の低下 | 高速成膜が原子の表面移動度を制限 | 電気絶縁性の低下と膜の完全性の問題 |

研究室の特定の要件に合った適切な成膜技術を選択する必要がありますか? KINTEKでは、お客様のあらゆる成膜ニーズに対応するオーダーメイドの実験装置と消耗品を提供しています。APCVDによる高スループットを優先する場合でも、LPCVD/ALDシステムの精度を必要とする場合でも、当社の専門家がお客様の研究と生産成果を最大化するための最適なソリューションを選択するお手伝いをいたします。今すぐお問い合わせください。プロジェクトについてご相談いただき、KINTEKがお客様の実験室の能力をどのように向上させることができるかをご確認ください!

ビジュアルガイド

関連製品

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- ラミネート・加熱用真空熱プレス機

- RF PECVDシステム RFプラズマエッチング装置

- 顧客メイド多用途CVDチューブ炉 化学気相成長チャンバーシステム装置