振動ふるい機の主な欠点は、スクリーン目詰まりや破損に対する感受性、高いメンテナンス要件、特定の種類の材料に対する動作上の制限です。これらの機械はまた、かなりの騒音と粉塵を発生させ、生産施設における環境的な課題を引き起こす可能性があります。

基本的な粒子分離には非常に効果的ですが、振動ふるい機の核となる弱点は、純粋な機械的振動に依存している点です。この単一のメカニズムは、導入前に理解しなければならないメンテナンス、材料適合性、および運用効率における本質的なトレードオフを生み出します。

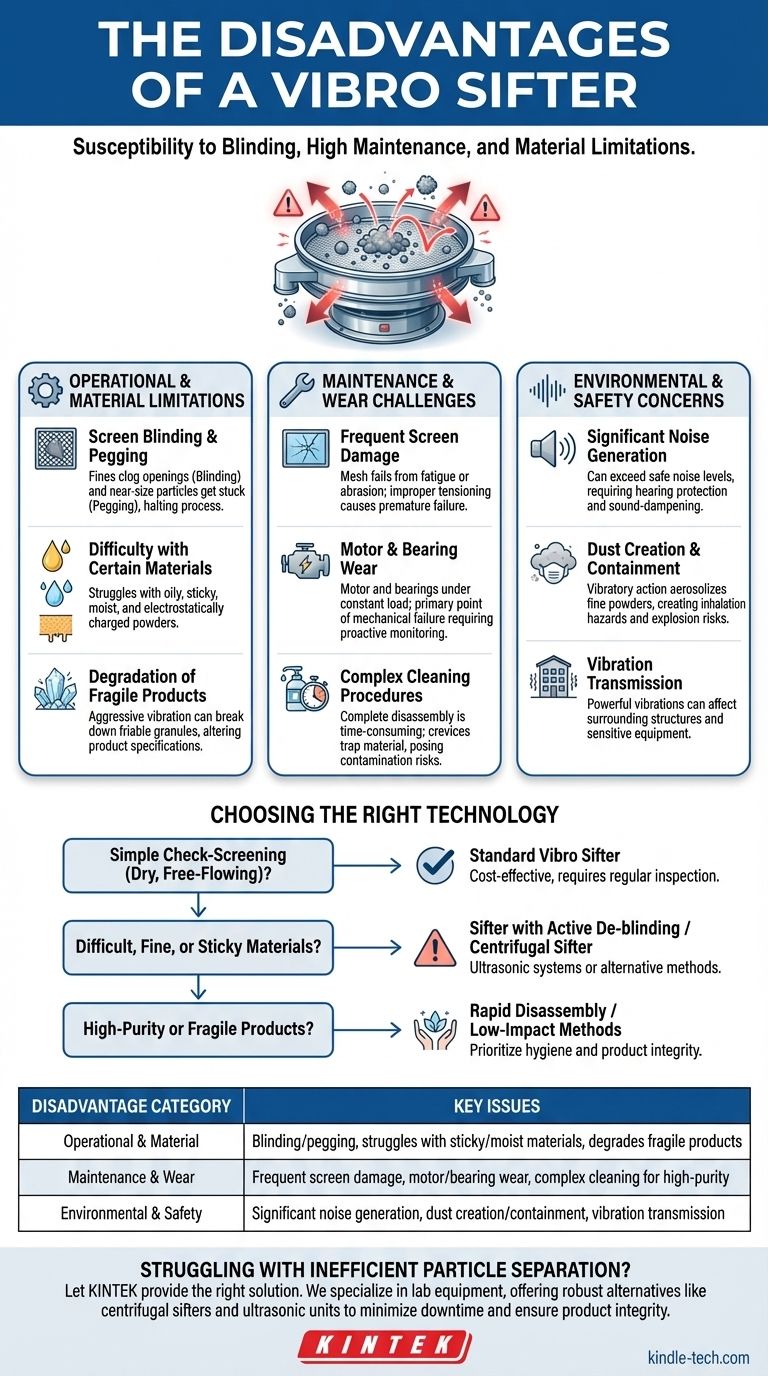

運用上および材料上の制限

振動ふるい機に関する最も頻繁な不満は、処理される材料の性質に関連することが多く、動作中に発生します。

スクリーンの目詰まり(ブライディング)とペギング

これは最も一般的な動作上の障害です。ブライディング(目詰まり)は、微細な粒子がメッシュの開口部を塞ぐときに発生し、ペギング(詰まり)は、ほぼ同サイズの粒子が引っかかり、スクリーンを効果的にブロックするときに発生します。

どちらの問題も分離プロセスを停止させ、スループットを劇的に低下させ、手動洗浄のために生産を停止させる必要があります。

特定の材料の処理の難しさ

振動ふるい機は、乾燥した流動性の高い粉末に最適です。油分が多い、粘着性がある、または水分含有量が高い材料に対しては著しく苦労します。なぜなら、これらの材料は凝集し、ほぼ即座にスクリーンを目詰まりさせる傾向があるからです。

同様に、非常に微細な粉末や静電気を帯びた粉末は、粒子同士やスクリーンメッシュに付着するため、効果的にふるい分けるのが難しい場合があります。

壊れやすい製品の劣化

分離に必要な高周波振動は、デリケートな材料にとっては過酷すぎる可能性があります。脆い顆粒、結晶、または凝集した粒子を容易に破壊し、最終製品の仕様を変更し、望ましくない微粉を生成する可能性があります。

メンテナンスと摩耗に関連する課題

振動ふるい機の機械的な性質により、主要なコンポーネントは絶え間ないストレスにさらされ、必然的な摩耗と厳格なメンテナンススケジュールの必要性が生じます。

頻繁なスクリーン破損

スクリーンメッシュは消耗部品です。絶え間ない振動による疲労亀裂や、硬い材料を処理することによる摩耗によって破損する可能性があります。不適切なスクリーン張力は早期故障の主な原因であり、高価なダウンタイムと製品汚染の可能性につながります。

モーターとベアリングの摩耗

偏心ウェイトを備えたモーターは機械の心臓部です。このアセンブリのベアリングは常に負荷がかかっており、機械的故障の主要なポイントとなります。壊滅的な故障を避けるためには、予防的な監視と交換が不可欠です。

複雑な洗浄手順

食品や医薬品など、高い衛生レベル(GMP)が要求される業界では、振動ふるい機は負担となることがあります。洗浄のための完全な分解には時間がかかり、ユニットの多くの隙間や棚に材料が閉じ込められ、交差汚染のリスクを生じさせます。

環境および安全上の懸念

振動ふるい機の動作は、その周辺環境と近くで作業する作業員に直接的な影響を与える可能性があります。

かなりの騒音発生

振動する機械は本質的に騒音が大きいです。振動ふるい機は容易に安全な騒音レベルを超過することがあり、オペレーターに聴覚保護具の着用を要求したり、遮音エンクロージャが必要になったりすることがあります。

粉塵の発生と封じ込め

振動作用により微粉末がエアロゾル化する可能性があります。適切に密閉された蓋とフレキシブルコネクタで封じ込められていない場合、これは空気中の粉塵につながり、オペレーターへの吸入ハザードとなり、場合によっては粉塵爆発のリスクを生み出します。

振動の伝達

機械の強力な振動は、床を介して周囲の建物の構造や他の敏感な機器に伝達されることがあります。これを軽減するには、隔離されたスタンドまたは特殊な取り付け脚を使用して適切に設置する必要があります。

お客様の用途に振動ふるい機は適していますか?

適切なふるい分け技術の選択は、お客様の材料、プロセスの目標、および運用環境に完全に依存します。

- 乾燥した流動性の高い粉末の単純なチェックふるい分けが主な焦点である場合: 定期的なスクリーン点検を考慮に入れる限り、標準的な振動ふるい機は費用対効果が高く信頼性の高い選択肢となることがよくあります。

- 困難な材料、微細な材料、または粘着性のある材料を処理している場合: アクティブなデブライディングシステム(例:超音波)を備えたふるい機に投資するか、遠心ふるい機などの代替技術を検討する必要があります。

- 高純度の環境で作業している場合、または壊れやすい製品を扱っている場合: 迅速な工具不要の分解のために設計されたふるい機を優先するか、低衝撃のふるい分け方法を検討してください。

これらの潜在的な欠点を理解することで、それらに対する解決策を設計するか、最初からより適切な技術を選択することができます。

要約表:

| 欠点のカテゴリ | 主な問題 |

|---|---|

| 運用上および材料上 | スクリーンの目詰まり/ペギング、粘着性/湿った材料への対応の難しさ、壊れやすい製品の劣化 |

| メンテナンスと摩耗 | 頻繁なスクリーン破損、モーター/ベアリングの摩耗、高純度環境での複雑な洗浄 |

| 環境および安全 | かなりの騒音発生、粉塵の発生/封じ込め問題、振動の伝達 |

非効率的または問題のある粒子分離でお困りですか? KINTCELTに適切なソリューションを提供させてください。当社はラボ機器と消耗品の専門家であり、遠心ふるい機や超音波デブライディングシステムを備えたユニットなど、振動ふるい機の堅牢な代替品を提供しています。当社の専門家が、ダウンタイムを最小限に抑え、製品の完全性を確保し、お客様固有の材料および環境のニーズを満たす機器の選択をお手伝いします。 今すぐ専門家にご連絡 してご相談いただき、ふるい分けプロセスを強化しましょう!

ビジュアルガイド