粒子分析における基本的なツールである一方で、機械式ふるい振とう機は万能な解決策ではありません。その主な欠点は、非常に細かい粉末や不規則な形状の粒子を分析する際に現れ、方法が誤って適用されると重大な不正確さにつながります。根本的な問題は、その設計に内在する物理的な仮定に起因します。

ふるい分析の根本的な限界は、粒子が四角い穴を通過する能力を測定することです。この幾何学的な選別方法は、粒子の形状、サイズ、または分子間力が、単純で自由に流れる球体のように振る舞うのを妨げる場合に破綻します。

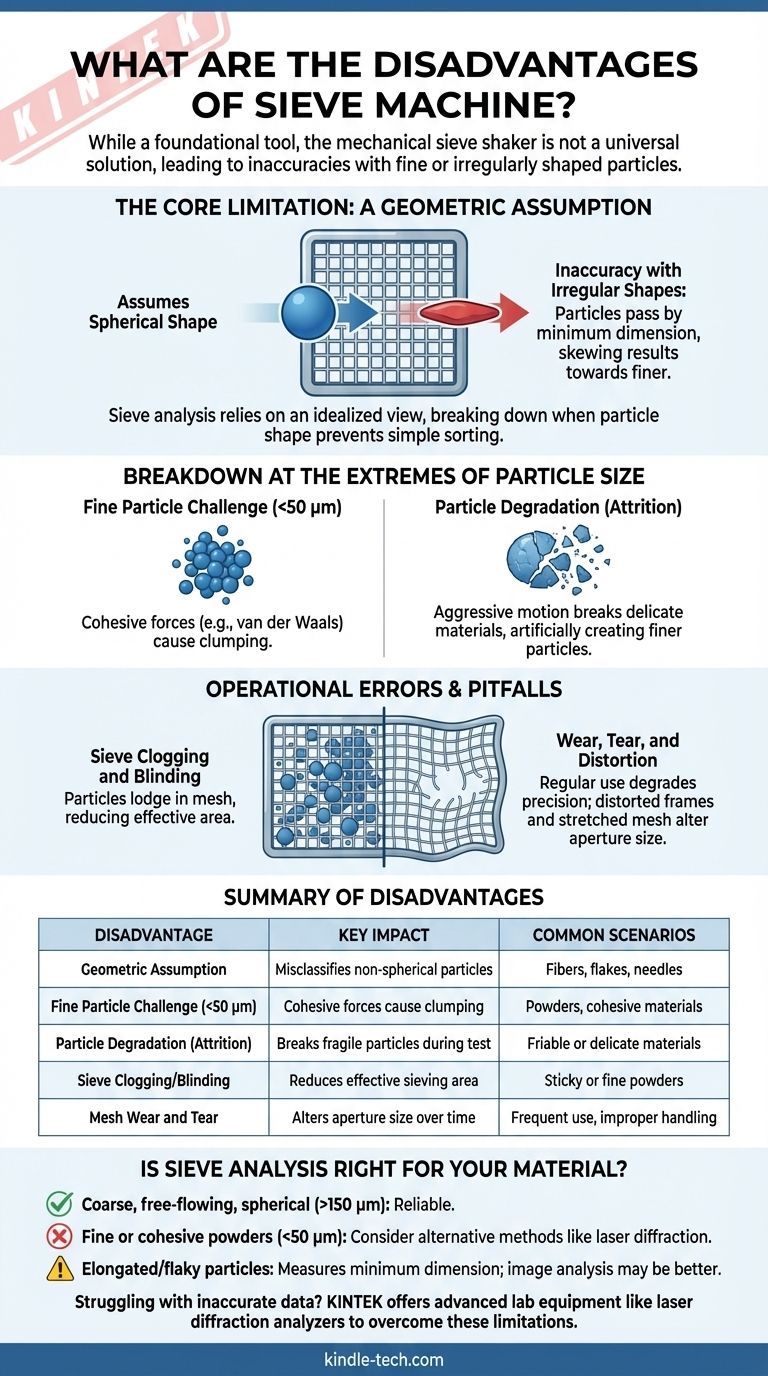

核心的な限界:幾何学的仮定

ふるい分析は、粒子の寸法に基づいて粒子を選別する純粋に機械的なプロセスです。この単純さが最大の弱点でもあり、粒子がどのように振る舞うかという理想化された見方に依存しています。

「完全な球体」の問題

この方法全体は、粒子がおおよそ球形であると仮定しています。四角いメッシュの開口部は、特定の直径を超える球体を止め、より小さな球体を通過させるように設計されています。

不規則な形状に対する不正確さ

現実世界の粒子は、完璧な球体であることはめったにありません。細長い、平らな、または針状の粒子は大きな課題を提示します。

これらの粒子は、メッシュを端から、または斜めに通過することができ、その結果、真の長さや体積ではなく、2番目に大きい寸法または最小の寸法によって分類されます。これにより、実際よりも材料が細かいと誤って示唆する質量ベースの結果が導き出されます。

粒子のサイズの極端な場合における破綻

ふるい振とう機の有効性は、粒子が小さすぎるか、または脆すぎる場合に著しく低下します。

微粒子における課題(50 µm未満)

約100メッシュ(約150 µm)よりも細かい材料、特に50 µm未満の材料の場合、ふるい分けは非常に信頼性が低くなります。

このスケールでは、粒子間凝集力(ファンデルワールス力や静電力など)が、振とう機によって加えられる重力や運動力よりも強くなることがあります。粒子は凝集し、個々であれば簡単に通過できるはずの開口部を通過できなくなります。

粒子の劣化(摩耗)のリスク

分離に必要な激しい振とう動作は、デリケートな材料や脆い材料を損傷する可能性があります。

摩耗として知られるこのプロセスは、試験中に大きな粒子を小さな粒子に分解します。これにより、粒度分布が人為的に細かい側に偏り、不正確なデータが生成されます。

トレードオフと落とし穴の理解

理論的な限界を超えて、ふるい分析は、慎重に管理しないと結果を損なう可能性のある操作上のエラーが発生しやすいです。

ふるいの目詰まりと閉塞

これは最も一般的な実用上の失敗の1つです。目詰まり(または閉塞)は、粒子がメッシュの開口部に詰まり、有効なふるい分け面積が減少し、他の粒子が通過できなくなることで発生します。

微粉末はメッシュワイヤーを覆い、事実上開口部を縮小させ、結果を歪めることもあります。

摩耗、損傷、および歪み

ふるいは、使用とともに劣化する精密機器です。時間が経つと、ワイヤーメッシュが伸びたり、たるんだり、さらには破損したりして、開口部のサイズが変わることがあります。

ふるいを落としたり、不適切な取り扱いをしたりすると、フレームが歪み、正確な分析には使用できなくなります。定期的な検査と校正が重要です。

あなたの材料にふるい分析は適切ですか?

正しい分析方法を選択するには、これらの限界を理解する必要があります。あなたの決定は、材料の特定の特性と分析目標に基づいて行うべきです。

- 粗い、自由に流れる、比較的球形の材料(150 µm超)に主に焦点を当てる場合:ふるい分析は、非常に信頼性が高く、簡単で費用対効果の高い方法です。

- 細かい、または凝集性の粉末(50 µm未満)に主に焦点を当てる場合:凝集力に制限されないレーザー回折などの代替方法を検討する必要があります。

- 細長い、または薄片状の粒子(例:繊維、顆粒)に主に焦点を当てる場合:ふるい分けは最小寸法のみを測定することに注意してください。画像解析は、より包括的な特性評価を提供する可能性があります。

ツールの限界を認識することが、本当に信頼できる粒子分析データを生成するための第一歩です。

要約表:

| 欠点 | 主な影響 | 一般的なシナリオ |

|---|---|---|

| 幾何学的仮定 | 非球形粒子を誤分類する | 繊維、薄片、針状粒子 |

| 微粒子における課題(50 µm未満) | 凝集力により凝集が発生する | 粉末、凝集性材料 |

| 粒子の劣化(摩耗) | 試験中に脆い粒子を破壊する | 脆いまたはデリケートな材料 |

| ふるいの目詰まり/閉塞 | 有効なふるい分け面積を減少させる | 粘着性または微細な粉末 |

| メッシュの摩耗と損傷 | 時間の経過とともに開口部のサイズが変化する | 頻繁な使用、不適切な取り扱い |

不正確な粒度データにお困りですか?お使いの材料には、より高度な分析技術が必要かもしれません。KINTEKは実験室機器と消耗品を専門とし、従来のふるい振とう機の限界を克服するレーザー回折分析装置などのソリューションを提供しています。当社の専門家が、微粉末、凝集性材料、不規則な形状の粒子の正確な特性評価に最適な機器を選択するお手伝いをいたします。今すぐ当社のチームにご連絡ください。お客様の特定の用途についてご相談いただき、お客様のラボで信頼できる結果を確実に得られるようにいたします。

ビジュアルガイド