スパッタリングの種類の核心は、プラズマを生成するために使用される電源と、システムの特定の構成によって区別されます。主な2つの方法は、金属などの導電性材料に最適なDC(直流)スパッタリングと、非導電性の絶縁材料の成膜に必要なRF(高周波)スパッタリングです。

スパッタリング技術の選択は恣意的なものではなく、成膜しようとするターゲット材料の電気伝導性によって根本的に決定されます。その後、速度、制御、膜品質を向上させるために、マグネトロンやイオンビームスパッタリングなどの高度な方法が追加されます。

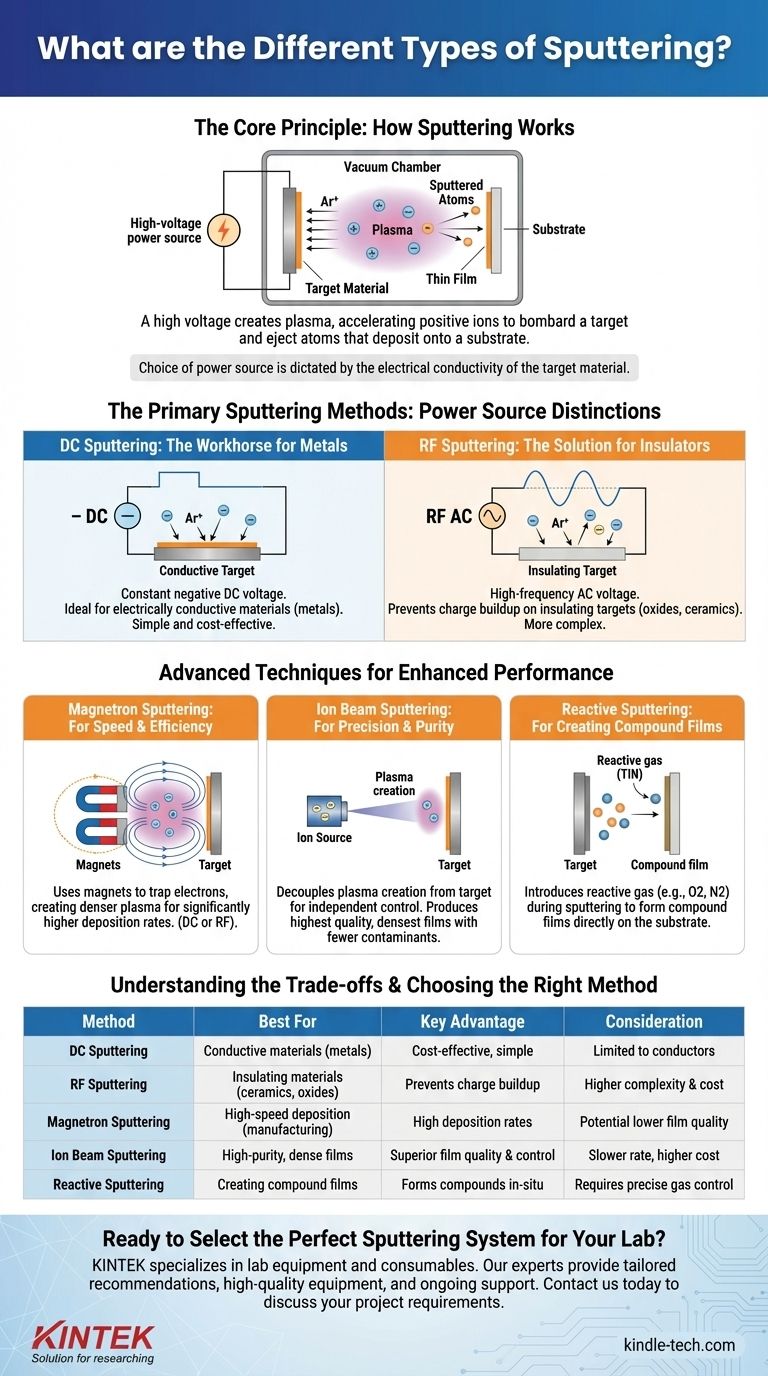

核心原理:スパッタリングの仕組み

スパッタリングは、材料の極めて薄い膜を表面(基板)に成膜するために使用される物理気相成長(PVD)プロセスです。優れた膜密着性と膜厚制御を提供します。

基本的なメカニズム

通常アルゴンなどの不活性ガスが充填された真空チャンバー内で高電圧が印加されます。この電圧によりガスがプラズマ(陽イオンと自由電子を含む物質の状態)に点火されます。

これらの正に帯電したガス陽イオンは、ターゲットとして知られるソース材料に向かって加速されます。高エネルギーの陽イオンがターゲットに十分な力で衝突し、個々の原子を叩き落とす、つまり「スパッタ」します。

これらのスパッタされた原子はチャンバー内を移動し、基板上に堆積して、薄く均一な膜を層ごとに形成します。

主なスパッタリング方法

スパッタリングの種類の根本的な違いは、プラズマを生成および維持するために使用される電源にあります。この選択は、成膜できる材料に直接影響します。

DCスパッタリング:金属の主力

DCスパッタリングでは、ターゲットに一定の負のDC電圧が印加されます。これにより、正のアルゴンイオンが継続的に引き付けられ、安定したスパッタリングプロセスが実現します。

電荷の一定の流れに依存するため、DCスパッタリングは導電性ターゲット、主に金属にのみ有効です。絶縁性ターゲットに電荷が蓄積すると、プロセスはすぐに停止します。

RFスパッタリング:絶縁体向けのソリューション

RFスパッタリングは、DC電源の代わりに高周波AC電圧を使用します。この交流電界は、ターゲットの極性を負から正へと急速に切り替えます。

負のサイクル中には、通常通りイオン衝撃とスパッタリングが発生します。短い正のサイクル中には、ターゲットがプラズマから電子を引き付け、絶縁表面に蓄積する可能性のある正電荷を中和します。

この重要な違いにより、RFスパッタリングは酸化物やセラミックスなどの絶縁(誘電体)材料を成膜するために必要な選択肢となります。

性能向上のための高度な技術

電源の選択に加えて、速度、膜品質、材料組成などの特定の目標のために、スパッタリングプロセスを改善するために特殊なシステム構成が使用されます。

マグネトロンスパッタリング:速度と効率のために

これは現代産業で最も一般的な技術です。マグネトロンスパッタリングは、ターゲットの背後に強力な磁石を追加します。

これらの磁石は、ターゲットの真前の磁場に自由電子を閉じ込めます。これにより、電子がアルゴンガス原子と衝突する確率が劇的に増加し、はるかに高密度で強力なプラズマが生成されます。

その結果、著しく高いスパッタリング速度と高速な膜堆積が実現し、製造に最適です。マグネトロンシステムは、DCまたはRF電源のいずれかで駆動できます。

イオンビームスパッタリング:精度と純度のために

イオンビームシステムでは、プラズマ生成がターゲットから分離されています。専用のイオン源が、集束された制御可能なイオンビームを生成し、それをターゲットに向けます。

この分離により、イオンエネルギーと電流を独立して制御できます。これにより、汚染物質が少なく、より秩序だった膜構造が実現し、欠陥が最小限に抑えられた最高品質で最も密度の高い膜が生成されます。

反応性スパッタリング:複合膜の生成のために

反応性スパッタリングは、複合材料を生成するための方法です。不活性アルゴンとともに、酸素や窒素などの反応性ガスを真空チャンバーに導入します。

金属ターゲット(例:チタン)がスパッタされると、その原子は基板に向かう途中でガス(例:窒素)と反応します。このプロセスにより、窒化チタン(TiN)などの複合膜が基板上に直接形成されます。

トレードオフの理解

各スパッタリング方法には、それぞれ独自の利点と制限があり、特定のアプリケーションと望ましい結果に応じて選択が異なります。

材料の制約

最大の要因は材料です。ターゲットが導電性であれば、よりシンプルで安価なDCスパッタリング装置を使用できます。ターゲットが絶縁体であれば、RFスパッタリングを使用するしかありません。

複雑さとコスト

DCシステムは比較的シンプルで費用対効果が高いです。RFシステムはより複雑で、プラズマに効率的に電力を伝達するためにインピーダンス整合ネットワークが必要であり、これによりコストと運用上の困難さが増します。

速度 vs 品質

マグネトロンスパッタリングは最高の成膜速度を提供しますが、膜品質は他の方法で達成されるものよりも低い場合があります。イオンビームスパッタリングは成膜速度が低いですが、膜特性、密度、純度を比類なく制御できます。

適切なスパッタリング方法の選択

技術の選択は、材料、予算、および最終的な薄膜の望ましい特性を直接反映したものであるべきです。

- 費用対効果の高いシンプルな金属膜の成膜が主な目的の場合: 標準的なDCスパッタリングシステムが最も直接的で効率的な選択肢です。

- 絶縁体、セラミックス、またはポリマーの成膜が主な目的の場合: ターゲット上への電荷蓄積を防ぐためにRFスパッタリングシステムが必要です。

- 製造のための高速成膜が主な目的の場合: DCまたはRFマグネトロンスパッタリングは、高いスループットのために業界標準です。

- 可能な限り最高の膜純度と密度を達成することが主な目的の場合: イオンビームスパッタリングは、速度は遅いものの、究極の制御レベルを提供します。

- 酸化物や窒化物などの特定の化合物の生成が主な目的の場合: 反応性スパッタリングは、その場で複合膜を形成するための指定された技術です。

最終的に、これらの方法を理解することで、薄膜の成長と特性を正確に制御するための適切なツールを選択できるようになります。

要約表:

| 方法 | 最適 | 主な利点 |

|---|---|---|

| DCスパッタリング | 導電性材料(金属) | 費用対効果が高く、操作が簡単 |

| RFスパッタリング | 絶縁材料(セラミックス、酸化物) | ターゲット上への電荷蓄積を防ぐ |

| マグネトロンスパッタリング | 高速成膜(製造) | 高密度プラズマによる高い成膜速度 |

| イオンビームスパッタリング | 高純度、高密度膜(光学、半導体) | 優れた膜品質と制御 |

| 反応性スパッタリング | 複合膜の生成(窒化物、酸化物) | 成膜中に直接化合物を形成 |

研究室に最適なスパッタリングシステムを選ぶ準備はできていますか?

導電性金属、絶縁性セラミックス、または高純度成膜が必要な場合でも、望ましい薄膜特性を達成するためには、適切なスパッタリング技術を選択することが重要です。

KINTEKは研究室のニーズに応える実験装置と消耗品を専門としています。 当社の専門家は、DC、RF、マグネトロン、イオンビームスパッタリングの複雑さを乗り越え、お客様の特定の用途と予算に最適なソリューションを見つけるお手伝いをします。

当社は以下を提供します:

- カスタマイズされた推奨事項: お客様の材料と研究目標に最適なスパッタリング方法について専門的なアドバイスを得られます。

- 高品質な装置: 精度と性能のために設計された信頼性の高いスパッタリングシステムをご利用いただけます。

- 継続的なサポート: 当社の包括的なサービスと消耗品により、研究室が最高の効率で稼働することを保証します。

薄膜の結果を運任せにしないでください。 今すぐお問い合わせください。お客様のプロジェクト要件について話し合い、KINTEKのスパッタリングソリューションがお客様の研究や生産をどのように進歩させることができるかを発見してください。

ビジュアルガイド

関連製品

- RF PECVDシステム RFプラズマエッチング装置

- 有機物用蒸発皿

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- 薄膜成膜用アルミニウムコーティングセラミック蒸着用ボート

- 薄膜成膜用タングステン蒸着用ボート