本質的に、熱分解とは、酸素のない環境で熱分解を行うプロセスであり、反応器はこの変換が起こる容器です。最も一般的な反応器の種類には、固定床、流動床、ロータリーキルン、オーガー(またはスクリュー)反応器がありますが、特定の成果を最適化するために設計された何十ものバリエーションが存在します。それらの主な違いは、原料に熱を伝達する方法と、その温度を維持する時間です。

反応器の種類が非常に多いため、圧倒されるかもしれませんが、選択は単一の「最良の」反応器を見つけることではありません。それは、反応器の特定の設計—その加熱方法、材料処理、滞留時間—を、生成しようとする主要な製品(バイオオイル、バイオ炭、または合成ガス)に合わせることです。

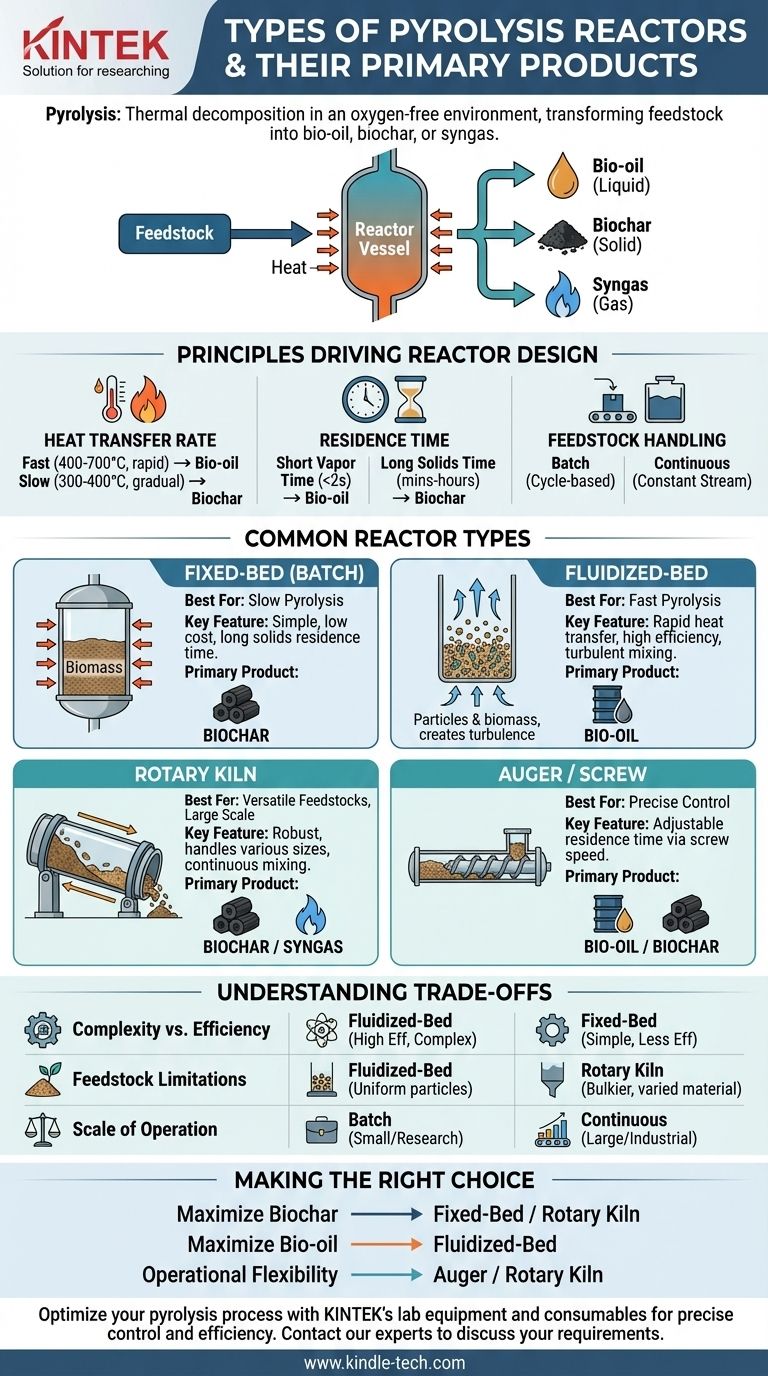

反応器設計を推進する原理

反応器間の違いを理解するには、まずそれらが制御するために構築された変数を理解する必要があります。反応器の性能は、熱伝達、滞留時間、および原料の移動を管理する能力によって定義されます。

熱伝達速度:決定要因

バイオマスに熱が伝達される速度は、最終的な製品の混合を決定する最も重要な要素です。

400〜700°Cの温度への急速な加熱を必要とする高速熱分解は、バイオマスを蒸気に分解し、それが凝縮されて液体バイオオイルになります。このプロセスには、粒子を非常に迅速に加熱できる反応器が必要です。

逆に、低速熱分解は、より低い温度(300〜400°C)と非常に遅い加熱速度を使用します。この環境は、バイオ炭として知られる安定した固体炭素構造の形成を促進します。

滞留時間:材料が熱い状態を保つ時間

滞留時間とは、バイオマスが反応器の高温ゾーン内で過ごす期間を指します。

高速熱分解の場合、貴重な蒸気がさらに分解(クラッキング)して非凝縮性ガスになるのを防ぐために、非常に短い蒸気滞留時間(通常2秒未満)が重要です。

低速熱分解の場合、バイオマスがバイオ炭に完全に変換されることを確実にするために、はるかに長い固体滞留時間(数分から数時間)が必要です。

原料処理:バッチ式 vs. 連続式

反応器は、材料を処理する方法によって分類できます。

多くの固定床設計のようなバッチ反応器は、一定量の原料が装填され、密閉され、完全なサイクルを経てから排出されます。これらはシンプルですが、大規模生産には効率が劣ります。

流動床やオーガーシステムのような連続反応器は、原料の一定の流れが供給され、製品が連続的に排出されるため、中断のない工業規模の操作が可能です。

一般的な反応器タイプの詳細

これらの原理を念頭に置くと、各主要な反応器タイプの目的が明確になります。それぞれが特定のプロセス条件を達成するために設計されたツールです。

固定床およびバッチ反応器(シンプルさとバイオ炭向け)

これらはしばしば最もシンプルな設計であり、バイオマスは容器内の静的な「床」に置かれ、外部から加熱されます。

熱が静止した塊にゆっくりと浸透する必要があるため、これらの反応器は本質的に低速です。このため、バイオ炭の収量を最大化することが主な目標である低速熱分解に最適です。そのシンプルな構造は、初期設備投資が低いことも意味します。

流動床反応器(高収率バイオオイル向け)

流動床反応器では、高温ガス(窒素など)が微細な粒子(砂など)の床を上向きに強制的に通過させ、バイオマス原料が浮遊して流体のように振る舞います。

この「流動化」は、極めて激しい混合と非常に高い熱伝達速度を生み出します。これは高速熱分解に理想的な条件であり、流動床反応器は液体バイオオイル生産を最大化するための業界標準となっています。

ロータリーキルン反応器(多用途性と規模向け)

ロータリーキルンは、わずかに傾斜した大きな回転シリンダーです。原料は高い方の端に供給され、キルンの回転とともに低い方の端に向かってゆっくりと転がり落ちます。

回転により材料が常に混合され、均一な熱分布が確保されます。熱伝達は流動床ほど速くありませんが、これらの反応器は堅牢で、さまざまな原料のサイズとタイプに対応でき、大規模な低速または中間熱分解に適しています。

オーガーおよびスクリュー反応器(精密制御向け)

オーガー反応器は、大きなスクリュー機構を使用して、加熱された水平または垂直のチューブを通して原料を積極的に押し進めます。

ここでの主な利点は精密な制御です。スクリューの回転速度は、加熱ゾーン内の材料の滞留時間を直接決定します。この高度な制御により、オーガー反応器はさまざまな熱分解速度や原料に非常に適応性があります。

トレードオフの理解

単一の反応器設計が普遍的に優れているわけではありません。最適な選択は常に、特定の運用目標と制約に基づいて競合する要因のバランスを取ることです。

複雑さ vs. 効率

流動床反応器はバイオオイル生産に非常に効率的ですが、機械的に複雑で原料の特性に敏感であり、注意深い操作制御が必要です。対照的に、固定床反応器はシンプルで信頼性がありますが、連続処理にははるかに効率が劣ります。

原料の制限

原料の物理的性質は重要な制約です。流動床反応器は、正しく機能するために均一なサイズの微細な粒子を必要とします。一方、ロータリーキルンははるかに寛容で、都市固形廃棄物や木材チップのようなかさばる、不均一な材料を処理できます。

操作規模

バッチ反応器は小規模または研究用途に適しています。高スループットの工業生産には、初期投資は高くなりますが、規模の経済を達成するために、循環流動床、オーガー、または大型ロータリーキルンのような連続システムが必要です。

目標に合った適切な選択をする

反応器の選択は、あなたの主要な目的に直接反映されるべきです。

- バイオ炭生産を最大化することが主な焦点である場合:低速熱分解プロセスが必要であり、よりシンプルな固定床または堅牢なロータリーキルン反応器が最も効果的なツールです。

- 液体バイオオイル収量を最大化することが主な焦点である場合:高速熱分解プロセスが不可欠であり、その急速な熱伝達能力により、高効率の流動床またはアブレーション反応器が優れた選択肢となります。

- 運用上の柔軟性と多様な原料の処理が主な焦点である場合:滞留時間の精密な制御のためにオーガー(スクリュー)反応器、または比類のない堅牢性と材料許容性のためにロータリーキルンを検討してください。

最終的に、反応器の設計が最終製品の混合を直接設計するという理解が、熱分解技術を習得するための鍵となります。

要約表:

| 反応器タイプ | 最適用途 | 主な特徴 | 主要製品 |

|---|---|---|---|

| 固定床 | 低速熱分解 | シンプル、バッチ操作 | バイオ炭 |

| 流動床 | 高速熱分解 | 急速な熱伝達、高効率 | バイオオイル |

| ロータリーキルン | 多用途原料 | 堅牢、大規模操作 | バイオ炭 / 合成ガス |

| オーガー/スクリュー | 精密制御 | 調整可能な滞留時間 | バイオオイル / バイオ炭 |

熱分解プロセスを最適化する準備はできましたか?適切な反応器は、バイオオイル、バイオ炭、または合成ガスの収量を最大化するために不可欠です。KINTEKでは、お客様の特定の熱分解ニーズに合わせた高品質な実験装置と消耗品の提供を専門としています。研究からスケールアップする場合でも、工業プロセスを最適化する場合でも、当社の専門知識により、成功に必要な正確な制御と効率が保証されます。今すぐ当社の専門家にご連絡ください。お客様のラボの熱分解反応器の要件をサポートし、優れた結果を達成する方法についてご相談ください。

ビジュアルガイド

関連製品

- 電気ロータリーキルン小型ロータリー炉バイオマス熱分解プラント

- 電気ロータリーキルン連続稼働小型ロータリー炉加熱熱分解プラント

- 高度な科学および産業用途向けのカスタマイズ可能な高圧反応器

- 真空シール連続稼働ロータリーチューブ炉 回転チューブ炉

- 実験用ミニSS高圧オートクレーブ反応器