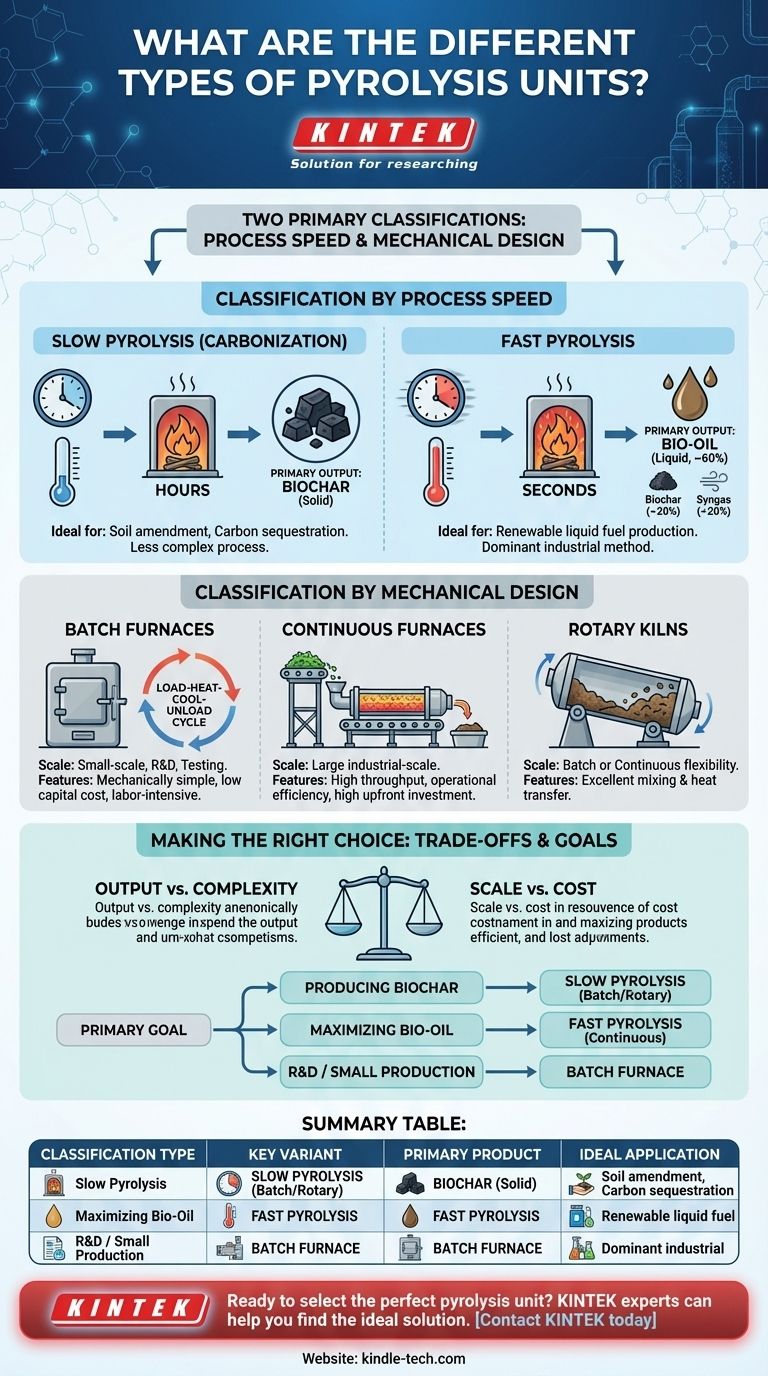

基本的に、熱分解装置は、化学プロセスの速度と炉の機械的設計という2つの主要な方法で分類されます。プロセスの速度(遅いか速いか)は主要な生成物を決定し、機械的設計は運転の規模と方法を決定します。

熱分解装置の選択は単なるハードウェアの問題ではなく、望む最終製品によって完全に決定される戦略的な決定です。バイオ炭、バイオオイル、または合成ガスの生産を目指すかどうかにかかわらず、使用すべきプロセス、ひいては必要となる反応器の種類が決まります。

プロセス速度による分類

熱分解システム間の最も基本的な区別は、バイオマスが加熱される速度です。この単一の要因が最終的な製品の分布に最も大きな影響を与えます。

遅い熱分解 (Slow Pyrolysis)

炭化とも呼ばれる遅い熱分解は、バイオマスを数時間にわたってゆっくりと加熱するプロセスです。この比較的低温での長時間加熱により、バイオ炭の生産が最大化されます。

このプロセスは、より速いプロセスに比べて複雑さが少なく、土壌改良や炭素隔離が主な目標となる用途に適しています。

速い熱分解 (Fast Pyrolysis)

速い熱分解は、産業用途で最も一般的に使用される方法です。バイオマスを非常に高い温度に急速に加熱し、反応全体がわずか数秒で完了します。

この急速なプロセスは、液体バイオオイルの生産に最適化されており、通常、バイオオイル約60%、バイオ炭20%、合成ガス20%の収率が得られます。これは、バイオマスから液体燃料を生成するための好ましい方法です。

機械的設計による分類

プロセスの化学反応とは別に、熱分解装置はその物理的な構造と運転モードによっても定義されます。これはシステムの処理能力、規模、および運転効率を決定します。

バッチ炉 (Batch Furnaces)

バッチ炉は、装入・加熱・冷却・排出のサイクルで動作します。原料をチャンバーに装入し、プロセスを完了させ、次のバッチを開始する前に生成物を取り出します。

これらのシステムは機械的にシンプルであり、小規模生産、実験室での試験、または原料が連続的に利用できない状況に最適です。

連続炉 (Continuous Furnaces)

連続炉は、大規模な産業規模の運転のために設計されています。原料は反応器の一端に継続的に供給され、生成された生成物はもう一方の端から継続的に抽出されます。

この設計は処理能力と運転効率を最大化するため、バイオオイルやその他の熱分解生成物の商業生産における標準となっています。

ロータリーキルン (Rotary Kilns)

ロータリーキルンは、わずかに傾斜した大型の回転円筒容器です。回転により、原料がキルンを通過する際に転がり、混合され、均一な加熱が保証されます。

この設計は、優れた混合と熱伝達を提供します。ロータリーキルンは、バッチモードまたは連続モードのいずれかで動作するように構成でき、さまざまな用途に大きな柔軟性を提供します。

トレードオフの理解

熱分解技術の選択には、生産目標と運転の現実とのバランスを取ることが伴います。単一の「最良」の装置はなく、特定の目的に対して最良の適合性があるだけです。

生産量 vs. 複雑さ

速い熱分解は高価値の液体バイオオイルを生成しますが、高度な装置と温度および滞留時間に対する正確な制御が必要です。遅い熱分解は設計がはるかに簡単ですが、主に固体バイオ炭を生成します。

規模 vs. コスト

バッチシステムは初期の設備投資コストは低いですが、労働集約的であり、効率的に規模を拡大できません。連続システムは多額の初期投資を必要としますが、生産量あたりの運転コストが低く、大量生産向けに構築されています。

目標に合った適切な選択をする

選択は、主な目的と意図する運転規模によって導かれるべきです。

- 農業または炭素隔離のためのバイオ炭の生産が主な焦点である場合: よりシンプルなバッチ式またはロータリーキルンシステムでの遅い熱分解が、最も直接的で費用対効果の高い方法です。

- 再生可能燃料生産のためのバイオオイルの最大化が主な焦点である場合: 速い熱分解(ほぼ常に連続炉設計で実装される)は、大量生産のための業界標準です。

- 研究、開発、または小規模な特殊生産が主な焦点である場合: バッチ炉は、試験と検証に必要な運転の柔軟性と低い参入コストを提供します。

最終的に、適切な熱分解装置とは、プロセスの物理特性と最終製品の目標が最もよく一致するものです。

要約表:

| 分類タイプ | 主要なバリアント | 主要製品 | 理想的な用途 |

|---|---|---|---|

| プロセス速度による | 遅い熱分解 | バイオ炭 | 土壌改良、炭素隔離 |

| 速い熱分解 | バイオオイル | 再生可能液体燃料の生産 | |

| 機械的設計による | バッチ炉 | 変動あり (バッチ) | 小規模生産、R&D、試験 |

| 連続炉 | 変動あり (連続) | 大規模、大量商業生産 | |

| ロータリーキルン | 変動あり (バッチ/連続) | 優れた混合と熱伝達を必要とする用途 |

特定のバイオ燃料またはバイオ炭生産目標に最適な熱分解装置の選択の準備はできましたか?

適切な装置はプロジェクトの成功に不可欠であり、生産量、規模、複雑さのバランスを取る必要があります。KINTEKは、すべての研究および生産ニーズに対応する高品質のラボ機器と消耗品の専門家です。当社の専門家が技術仕様をナビゲートし、お客様の研究所またはパイロットプラントに最適なソリューションを見つけるお手伝いをします。

今すぐKINTELにご連絡いただき、プロジェクトの要件についてご相談の上、当社のソリューションが熱分解プロセスをどのように最適化できるかをご確認ください。

ビジュアルガイド

関連製品

- 多様な科学的用途に対応するカスタマイズ可能な実験室用高温高圧リアクター

- 80L 加熱冷却循環器 高低温恒温反応用冷却水浴循環器

- 壁掛け式蒸留水器

- ラボ用デスクトップ高速実験室オートクレーブ滅菌器 35L 50L 90L

- 多機能電解電気化学セル水浴単層二層

よくある質問

- 金属鋳造の欠点は何ですか?製造プロセスにおけるトレードオフを理解する

- シリコン化の後に追加の焼鈍処理が必要なのはなぜですか?複合材の安定性と耐久性を確保する

- PEOおよびリチウム塩の原材料は、なぜ真空乾燥オーブンで前処理する必要がありますか?バッテリーの安定性を確保する

- 焼結の2つのタイプとは?固相焼結と液相焼結を解説

- 熱分解は再生可能ですか?その答えは、使用する原料にあります。

- 熱分解にはどのような種類のプラスチックが使用できますか?低価値廃棄物を高価値資源に変える

- マグネトロンスパッタリングの主な種類とは?研究室向けのDC、RF、HiPIMSのガイド

- プラスチック熱分解による燃料化の欠点は何ですか?主な環境的・経済的課題