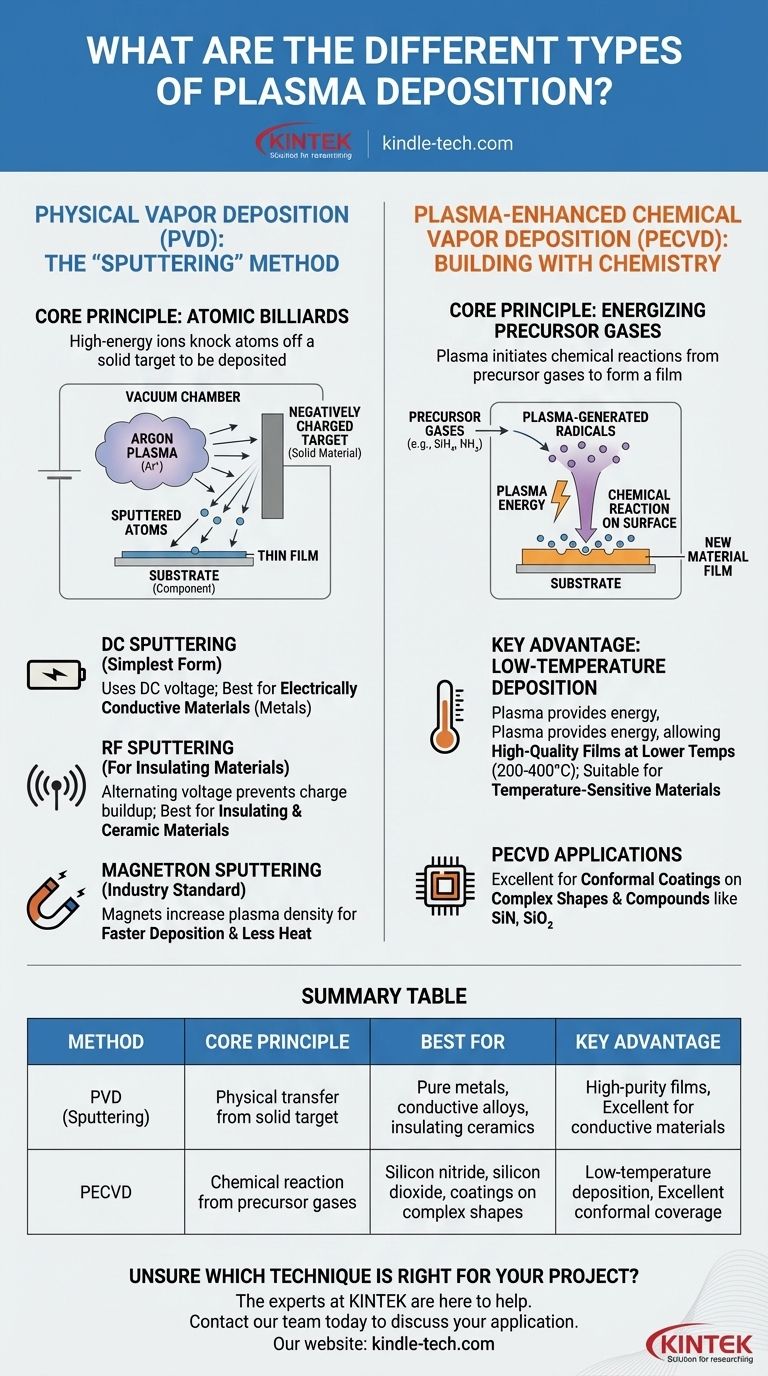

本質的に、プラズマ成膜は、活性化されたガス(プラズマ)を使用して、ソースターゲットから原子を物理的に叩き出すか、ガス分子から化学的に膜を形成するかのいずれかを行います。プラズマ成膜の主な種類は、大きく2つのファミリーに分けられます。物理気相成長法(PVD)、特にスパッタリング、およびプラズマCVD(PECVD)です。

核となる違いは単純です。スパッタリングのようなPVD法は、プラズマを使用して固体ターゲットから基板へ材料を物理的に転送します。対照的に、PECVDはプラズマを使用して前駆体ガスから化学反応を促進し、基板上に直接新しい材料を形成します。

物理気相成長法(PVD):スパッタリング法

参照資料に記載されているプロセス、つまり高エネルギー粒子を使用してターゲットから原子を放出させる方法は、PVDの主要なカテゴリであるスパッタリングの完璧な説明です。原子スケールのビリヤードゲームと考えてください。

核となる原理:原子ビリヤード

スパッタリングでは、真空チャンバー内で高電圧が印加され、アルゴンなどの不活性ガスからプラズマが生成されます。これらの正に帯電したアルゴンイオンは、成膜したい材料の負に帯電したプレート、つまりターゲットに向かって加速されます。

イオンはターゲットに強い力で衝突し、個々の原子を叩き出す(「スパッタリング」する)ことで放出します。これらのニュートラルな原子はチャンバー内を移動し、基板と呼ばれる部品上に堆積して、薄く均一な膜を形成します。

DCスパッタリング:最も単純な形態

直流(DC)スパッタリングは、最も基本的な形態です。イオンを加速するために単純なDC電圧を使用します。

この方法は、純粋な金属(アルミニウム、チタン、タンタル)や一部の導電性化合物など、導電性材料の成膜に非常に適しています。

RFスパッタリング:絶縁材料向け

二酸化チタンや二酸化ケイ素のような絶縁体(誘電体)材料にDCスパッタリングを使用しようとすると、ターゲット表面に正電荷が蓄積します。この蓄積により、最終的に入射するアルゴンイオンが反発され、プロセスが停止してしまいます。

高周波(RF)スパッタリングは、電圧を急速に交互に切り替えることでこの問題を解決します。この交流電界により電荷の蓄積が防止され、絶縁材料やセラミック材料の効果的な成膜が可能になります。

マグネトロンスパッタリング:業界標準

マグネトロンスパッタリングは、DCシステムとRFシステムの両方に適用できる強化技術です。ターゲットの背後に強力な磁石を配置します。

これらの磁石は、ターゲット表面近くに電子を閉じ込め、はるかに高密度で強力なプラズマを生成します。これにより、スパッタリング速度が大幅に向上し、成膜が高速化され、基板への熱損傷が軽減されるため、現代の産業で主流の方法となっています。

プラズマCVD(PECVD):化学で構築する

PECVDは、まったく異なる原理で動作します。固体ターゲットは使用しません。代わりに、プラズマを使用して化学反応を開始します。

核となる原理:前駆体ガスの活性化

PECVDでは、揮発性の前駆体ガスが真空チャンバーに導入されます。例えば、窒化ケイ素を成膜するには、シラン(SiH₄)とアンモニア(NH₃)ガスを使用する場合があります。

プラズマのエネルギーは、これらのガス分子を非常に反応性の高いフラグメント(ラジカル)に分解します。これらのラジカルは基板表面で反応し、目的の膜を原子ごとに構築します。

主な利点:低温成膜

従来の化学気相成長法(CVD)は、化学反応を促進するために非常に高い温度(多くの場合800°C以上)を必要とします。

PECVDは、プラズマが熱だけでなくエネルギーも供給するため、革新的な技術です。これにより、はるかに低い温度(通常200〜400°C)で高品質の膜を成膜できるため、プラスチックや完成した電子デバイスなどの温度に敏感な材料をコーティングすることが可能になります。

トレードオフの理解

どちらの方法も普遍的に優れているわけではありません。最適な選択は、材料と用途の要件によって完全に異なります。

PVD(スパッタリング):純度対複雑さ

スパッタリングは、高純度のターゲットから材料を物理的に転送するため、非常に純粋な膜を生成できます。

ただし、「見通し線」プロセスです。複雑な三次元形状を均一にコーティングすることは困難な場合があります。複雑な化合物膜の正確な化学比(化学量論)を制御することも課題となることがあります。

PECVD:汎用性対不純物

PECVDは見通し線プロセスではないため、複雑な形状に対しても優れたコンフォーマルコーティングを提供します。また、窒化ケイ素(SiN)や二酸化ケイ素(SiO₂)などの化合物の成膜にも非常に汎用性があります。

主な欠点は、不純物の混入の可能性です。例えば、水素を含む前駆体ガスがよく使用されるため、膜に残留水素が含まれる可能性があり、それが膜の特性に影響を与えることがあります。

用途に応じた適切な選択

決定は、成膜する必要がある材料と基板の性質によって導かれるべきです。

- 純粋な金属または単純な導電性合金の成膜が主な焦点である場合:PVD、特にDCマグネトロンスパッタリングが最も直接的で効率的な方法です。

- 酸化物やセラミックなどの絶縁材料の成膜が主な焦点である場合:RFマグネトロンスパッタリングによるPVDが標準的で必要な技術です。

- 複雑な形状に均一なコーティングを作成したり、低温で誘電体膜を成膜したりすることが主な焦点である場合:PECVDがほぼ確実に優れた選択肢です。

物理的な転送(PVD)と駆動される化学反応(PECVD)の根本的な違いを理解することが、目的に合ったプラズマ成膜技術を選択するための鍵となります。

要約表:

| 方法 | 核となる原理 | 最適用途 | 主な利点 |

|---|---|---|---|

| PVD(スパッタリング) | 固体ターゲットからの原子の物理的転送 | 純粋な金属、導電性合金、絶縁セラミック | 高純度膜、導電性材料に優れる |

| PECVD | プラズマによって促進される前駆体ガスからの化学反応 | 窒化ケイ素、二酸化ケイ素、複雑な形状へのコーティング | 低温成膜、優れたコンフォーマルカバレッジ |

どのプラズマ成膜技術があなたのプロジェクトに適しているか不明ですか? KINTEKの専門家がお手伝いします。私たちは実験装置と消耗品を専門とし、温度に敏感な基板を扱う場合でも、高純度金属コーティングが必要な場合でも、お客様の特定のラボニーズに合わせたソリューションを提供します。

今すぐ当社のチームにご連絡ください。お客様の用途について話し合い、優れた薄膜結果を達成するための理想的な装置を見つけてください。

ビジュアルガイド

関連製品

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- RF PECVDシステム RFプラズマエッチング装置

- 顧客メイド多用途CVDチューブ炉 化学気相成長チャンバーシステム装置

- 真空ステーション付き分割チャンバーCVDチューブ炉 化学蒸着システム装置