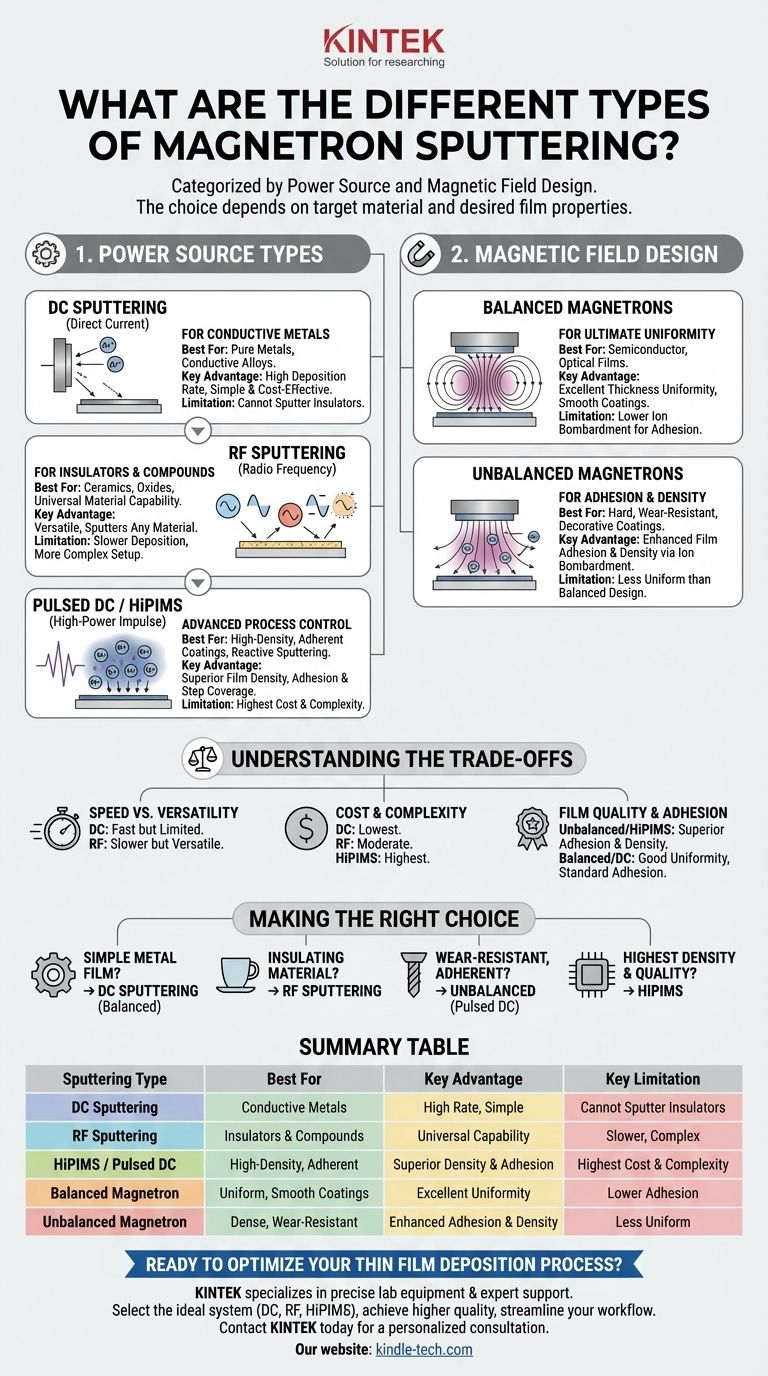

マグネトロンスパッタリングの核心は、主に2つの要因によって分類されます。プラズマを生成するために使用される電力の種類と、それを閉じ込める磁場の設計です。主要な電源の種類には、直流(DC)、高周波(RF)、およびHiPIMSのような高度なパルスシステムがあります。これらの選択は、堆積させたい材料の電気的特性によって決まります。

スパッタリング技術の根本的な決定は、ターゲット材料と目的とする膜の品質にかかっています。導電性金属にはDCが標準です。絶縁体や化合物にはRFが必要です。最高の密度と密着性を得るためには、高度なパルス技術が使用されます。

核心的な区別:電源と材料の種類

スパッタリング技術を最も大きく区別するのは電源です。この選択は恣意的ではなく、薄膜として堆積させたいターゲット材料の電気伝導性によって決定されます。

DCスパッタリング:導体用の主力技術

直流(DC)スパッタリングは、最もシンプルで一般的な形態です。ターゲット材料に一定の負電圧を印加します。

この安定した電圧がプラズマから陽イオン(通常はアルゴン)を引きつけ、ターゲットに衝突して原子を叩き出します。このプロセスは効率的で高速ですが、重大な制限があります。

これは**電気伝導性のターゲット**、例えば純粋な金属や一部の導電性合金にのみ機能します。

RFスパッタリング:絶縁体への解決策

高周波(RF)スパッタリングは、一定のDC電圧の代わりに高周波の交流電圧を使用します。

この極性の急速な切り替えにより、**電気絶縁性材料**(セラミックスや酸化物など)の表面への正電荷の蓄積を防ぎます。これがなければ、スパッタリングプロセスは停止してしまいます。

DCよりもわずかに複雑で、多くの場合遅いですが、RFスパッタリングの主な利点はその汎用性です。導体、絶縁体を問わず、事実上あらゆる材料から膜を堆積させることができます。

パルスDCとHiPIMS:高度なプロセス制御

パルスDCは標準的なDCスパッタリングの進化形です。一定の電圧ではなく、短く高エネルギーのパルスで電力を供給します。これは、酸素や窒素などのガスを導入して化合物膜(例:金属酸化物や窒化物)を形成する**反応性スパッタリング**において特に有用です。

HiPIMS(高出力インパルス・マグネトロンスパッタリング)はこの概念を極限まで推し進め、極めて短いパルスで非常に高い電力を供給します。これにより、ターゲット材料のイオン化された割合が高い、高密度なプラズマが生成されます。

その結果、優れた密度、優れた密着性、複雑な形状への優れた被覆性を持つ膜が得られ、高性能アプリケーション向けの最先端技術となっています。

第二の要因:磁場設計

電源以外にも、マグネトロンの磁場の物理的な設計もスパッタリングプロセスと結果として得られる膜の特性を決定します。

バランス型マグネトロン:究極の均一性のために

バランス型マグネトロンでは、磁場線がプラズマをターゲットの真前でタイトに閉じ込めるように構成されています。

これにより、ターゲット近傍でのイオン化効率が最大化され、非常に**均一で平滑なコーティング**を生成する安定したプロセスにつながります。これは、膜厚の一貫性が重要な半導体膜や光学膜の用途で好まれる構成です。

アンバランス型マグネトロン:密着性と密度のために

アンバランス型マグネトロンでは、磁場線の一部が意図的にターゲットから離れ、基板側に向かって向けられます。

この設計により、プラズマイオンの一部が基板に誘導され、膜が成長する際に低エネルギーのイオン衝撃が生じます。この衝撃により、**密着性が大幅に向上した高密度の膜**が形成され、硬質または耐摩耗性の装飾コーティングに最適です。

トレードオフの理解

適切なスパッタリング技術の選択は、性能、複雑さ、コストのバランスを取ることを伴います。各手法には明確な利点と欠点があります。

速度 vs. 材料の汎用性

DCスパッタリングは最も高い成膜速度を提供し、最も簡単なプロセスですが、導電性材料に厳しく限定されます。

RFスパッタリングはほぼ普遍的な材料能力を提供しますが、一般的に遅く、効率的に動作するためにはより複雑なハードウェア(インピーダンス整合回路など)が必要です。

コストと複雑さ

装置の階層は明確な経路をたどります。DCシステムは最もシンプルで費用対効果が高いです。RFシステムは中程度に複雑で高価です。

HiPIMSは性能と複雑さの両方で頂点に立ち、特殊な電源とプロセス制御を必要とするため、最も大きな投資となります。

膜の品質と密着性

標準的なDCスパッタリングは、ほとんどの用途に適した高品質の金属膜を生成します。しかし、最も要求の厳しい要件に対しては、他の方法が優れています。

アンバランス型マグネトロンは、バランス型システムと比較して、膜の密着性と密度において明確な利点を提供します。HiPIMSは、他の技術ではほぼ不可能な密度を達成し、可能な限り最高の膜品質をもたらします。

アプリケーションに応じた適切な選択

マグネトロンスパッタリング技術の選択は、材料要件と性能目標によって直接的に推進されるべきです。

- 効率的な単純な金属膜の堆積が主な焦点である場合: バランス型マグネトロンを備えたDCスパッタリングが最も直接的で費用対効果の高いソリューションです。

- セラミックスや酸化物などの絶縁性材料の堆積が主な焦点である場合: RFスパッタリングがその作業に不可欠で必要な技術です。

- 最大の密着性を持つ高密度で耐摩耗性のあるコーティングが主な焦点である場合: アンバランス型マグネトロンスパッタリング(しばしば反応性プロセスでパルスDCを使用)が理想的な選択肢です。

- 重要なアプリケーションで可能な限り最高の膜密度と品質を達成することが主な焦点である場合: HiPIMSは、比類のない結果をもたらす最先端の方法です。

特定の材料と性能目標に合わせてスパッタリング技術を一致させることで、薄膜の特性を正確に制御できるようになります。

要約表:

| スパッタリングの種類 | 最適用途 | 主な利点 | 主な制限 |

|---|---|---|---|

| DCスパッタリング | 導電性金属(例:Au、Ag、Al) | 高い成膜速度、シンプルで費用対効果が高い | 絶縁性材料のスパッタリングは不可 |

| RFスパッタリング | 絶縁体および化合物(例:Al2O3、SiO2) | 普遍的な材料対応能力 | 成膜速度が遅い、セットアップがより複雑 |

| HiPIMS / パルスDC | 高密度、密着性の高いコーティング | 優れた膜密度とステップカバレッジ | 最高のコストとプロセスの複雑さ |

| バランス型マグネトロン | 均一で平滑なコーティング(例:光学膜) | 優れた膜厚均一性 | 密着性向上のためのイオン衝撃が少ない |

| アンバランス型マグネトロン | 高密度で耐摩耗性のあるコーティング | 強化された膜の密着性と密度 | バランス型設計よりも均一性が低い |

薄膜堆積プロセスの最適化の準備はできましたか?

高い均一性、優れた密着性、または非導電性材料をコーティングする能力のいずれが必要であっても、適切なスパッタリング技術の選択は、目的の膜特性を達成するために極めて重要です。KINTEKは、お客様の成功に必要な正確なラボ機器と専門家のサポートを提供することに特化しています。

当社がお手伝いすること:

- 特定の材料とアプリケーションの目標に最適なシステム(DC、RF、HiPIMS)の選択。

- 信頼性の高い高性能スパッタリング装置と消耗品によるより高品質な結果の達成。

- ラボの研究開発ニーズに合わせたソリューションによるワークフローの合理化。

プロジェクトについてご相談ください。当社の専門家が、研究開発を強化するための完璧なスパッタリングソリューションを特定するお手伝いをいたします。

KINTEKに今すぐ連絡して、パーソナライズされたコンサルテーションを受けてください

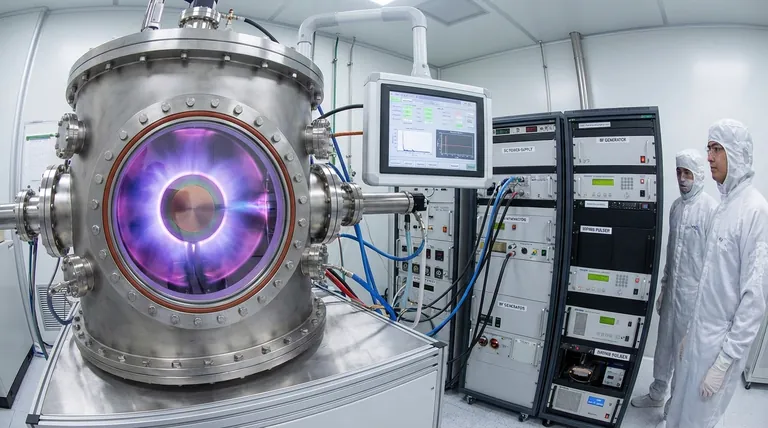

ビジュアルガイド

関連製品

- RF PECVDシステム RFプラズマエッチング装置

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- 電子ビーム蒸着コーティング 無酸素銅るつぼおよび蒸着用ボート

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- ラボおよびダイヤモンド成長用のマイクロ波プラズマ化学気相成長MPCVDマシンシステムリアクター