本質的に、化学蒸着とは高性能な薄膜やコーティングを作成するために使用される一連のプロセスのことです。主な種類は、前駆体の物理的状態によって分類されます。すなわち、めっきや化学溶液蒸着(CSD)のような液相ベースの方法と、最も注目すべき化学気相成長(CVD)のような気相ベースの方法です。

化学蒸着技術の根本的な違いは、前駆体材料の相(液体か気体か)と、最終的な膜を形成する化学反応を促進するために使用されるエネルギーの種類(熱、プラズマ、電気)という2つの要因に集約されます。

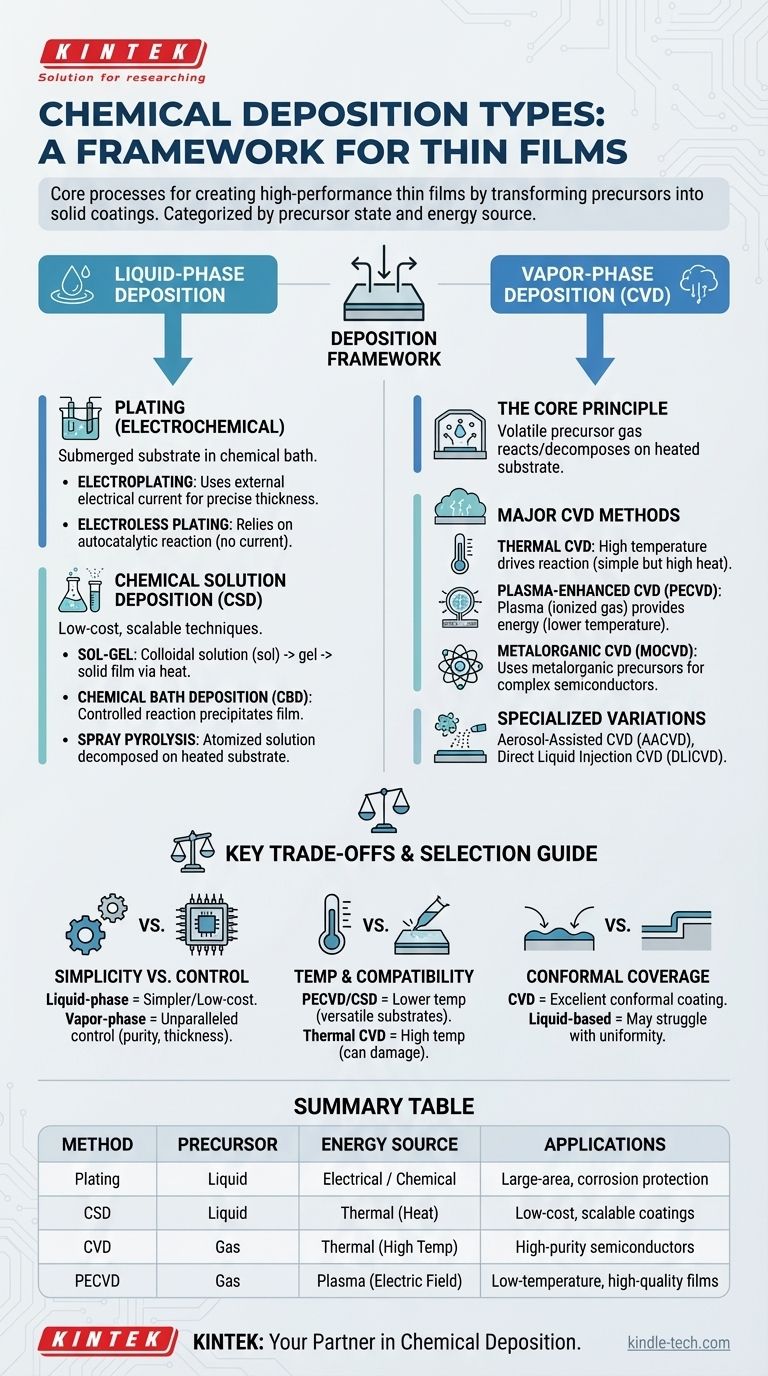

蒸着を理解するためのフレームワーク

すべての化学蒸着法は、化学前駆体を基板表面上の固体薄膜に変換するという共通の目標を共有しています。前駆体には堆積させたい原子が含まれており、目的の材料のみを残すように化学反応が引き起こされます。

これらの技術の主要なファミリーは、その前駆体が液体から始まるか気体から始まるかによって区別されます。この単一の違いは、装置、コスト、および結果として得られる膜の品質に大きな影響を与えます。

液相蒸着:めっきと溶液法

これらの方法は、よりシンプルな装置と低い動作温度が特徴であり、幅広い用途で多用途性があります。これらはすべて、基板が液体溶液に溶解した化学前駆体にさらされることから始まります。

めっき(電気化学的堆積)

めっきは、最も古くからある一般的な蒸着技術の1つです。これは、コーティング材料のイオンが存在する化学浴に基板を浸漬することを含みます。

電気めっきは、外部の電流を使用してこれらのイオンを基板表面に堆積させることで、膜厚を正確に制御できます。

無電解めっきは、外部電流なしで同じ結果を達成します。代わりに、溶液自体の自己触媒的な化学反応に頼って材料を堆積させます。

化学溶液蒸着(CSD)

CSDは、いくつかの低コストでスケーラブルな技術を網羅する広範なカテゴリです。

ゾル-ゲル法は、基板に塗布される安定したコロイド溶液(「ゾル」)を作成することを含みます。熱処理により、ゾルはゲルに、そして緻密な固体膜に変換されます。

化学浴堆積(CBD)は、基板を溶液に浸漬するだけで機能し、制御された化学反応によって固体膜が表面にゆっくりと析出します。

噴霧熱分解法は、前駆体溶液を微細なスプレーに噴霧し、加熱された基板に噴射する技術です。液滴は接触時に熱分解を起こし、目的の膜を形成します。

気相蒸着:CVDの世界

化学気相成長(CVD)は、現代のマイクロエレクトロニクスおよび先端材料製造の基礎です。これは、極めて純粋で均一で均一な(コンフォーマルな)コーティングを生成する能力で有名です。

CVDの基本原理

すべてのCVDプロセスでは、揮発性の前駆体ガスが基板を含む反応チャンバーに導入されます。エネルギーが印加されると、ガスが加熱された基板表面で反応または分解し、高品質の固体膜を残します。

熱CVD

これはCVDの最も基本的な形態であり、高温(熱エネルギー)が化学反応を駆動する唯一の要因となります。その単純さは効果的ですが、必要とされる高温は敏感な基板を損傷する可能性があります。

プラズマ強化CVD(PECVD)

熱CVDの温度制限を克服するために、PECVDは電場を使用してプラズマ(イオン化ガス)を生成します。この高反応性のプラズマが蒸着反応のエネルギーを提供し、はるかに低い温度で高品質の膜を成長させることが可能になります。

有機金属CVD(MOCVD)

MOCVDは、有機金属化合物を前駆体として使用する、非常に精密なCVDのサブタイプです。これは、LEDや高出力トランジスタなどの複雑な半導体デバイスの製造に不可欠なプロセスです。

その他の特殊なCVD法

CVDの概念の多様性により、前駆体を送達するためにエアロゾルを使用するエアロゾル支援CVD(AACVD)や、液体前駆体をチャンバーに入る直前に気化させる直接液体噴射CVD(DLICVD)など、多くの特殊なバリエーションが生まれました。

主要なトレードオフの理解

単一の蒸着法が万能で優れているわけではありません。選択は常にコスト、品質、材料適合性のバランスを取る必要があります。

単純さと制御の比較

CSDやめっきなどの液相法は、一般的によりシンプルで低コストの装置を伴い、大面積へのスケールアップが容易です。しかし、CVDなどの気相法は、高純度、膜厚、構造に対する比類のない制御を提供し、これは高性能エレクトロニクスに不可欠です。

温度と基板適合性

熱CVDで使用される高温は、プラスチックや既存の電子部品などの材料を損傷する可能性があります。この点で、PECVD、めっき、および多くのCSD技術が有利です。なぜなら、それらの低い処理温度は、より幅広い基板と互換性があるからです。

均一な被覆(コンフォーマル性)

CVDプロセスは、均一なコーティング(複雑な三次元表面全体に完全に均一な厚さで堆積する膜)を作成するのに優れています。液相ベースの方法は、表面張力や流体力学により、溝や鋭い角で不均一な被覆につながる可能性があるため、これには苦労することがあります。

適切な蒸着方法の選択

あなたの選択は、最終製品の要件に完全に依存します。意思決定を導くために、これらのガイドラインを使用してください。

- 低コストで大面積のコーティングが主な焦点の場合: スプレー熱分解やめっきなど、高度にスケーラブルで費用対効果の高いCSD法を検討してください。

- 半導体向けに最高の純度と均一性が主な焦点の場合: MOCVDやPECVDなどの特殊なCVDプロセスがほぼ常に正しい選択となります。

- ポリマーなどの熱に弱い基板のコーティングが主な焦点の場合: PECVD、無電解めっき、または特定のゾル-ゲルプロセスなどの低温プロセスを探してください。

前駆体の状態と必要なエネルギーとの関係を理解することにより、これらの技術を効果的にナビゲートし、エンジニアリング上の課題に対する最適な解決策を見つけることができます。

要約表:

| 蒸着法 | 前駆体の状態 | 主要なエネルギー源 | 主な用途 |

|---|---|---|---|

| めっき(電気/無電解) | 液体 | 電気/化学 | 大面積コーティング、腐食防止 |

| 化学溶液蒸着(CSD) | 液体 | 熱(加熱) | 低コスト、スケーラブルなコーティング |

| 化学気相成長(CVD) | ガス | 熱(高温) | 高純度半導体、マイクロエレクトロニクス |

| プラズマ強化CVD(PECVD) | ガス | プラズマ(電場) | 低温、高品質の膜 |

研究室の適切な蒸着方法の選択について専門家のガイダンスが必要ですか? KINTEKは、堅牢なめっきシステムから高度なCVDリアクターまで、すべての化学蒸着ニーズに対応する高品質のラボ機器と消耗品を提供することを専門としています。当社のチームは、純度、コスト、基板適合性のためにプロセスを最適化するお手伝いをすることができます。今すぐお問い合わせいただき、お客様固有の用途についてご相談いただき、当社のソリューションがお客様の研究および生産成果をどのように向上させることができるかをご確認ください!

ビジュアルガイド

関連製品

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- RF PECVDシステム RFプラズマエッチング装置

- 顧客メイド多用途CVDチューブ炉 化学気相成長チャンバーシステム装置

- ラミネート・加熱用真空熱プレス機

よくある質問

- ALDはCVDより優れているのはなぜですか?薄膜堆積における精度と速度

- 高密度プラズマCVD(HDP-CVD)で使用されるプロセスチャンバーの構造について説明しますか?主要な設計上の特徴を解説

- 真空ポンプと圧力制御システムはLCVD薄膜の品質にどのように影響しますか?形態工学をマスターする

- スパッタリング成膜の欠点は何ですか?薄膜技術における主な制限

- LPCVD成膜の温度は?材料別範囲ガイド

- CVDで使用される基板とは?高品質薄膜のための基盤

- 半導体業界における成膜とは?マイクロチップ構築の基礎プロセス

- 化学気相成長(CVD)の原理とは何ですか?制御された化学反応による高性能コーティングの構築