継手をろう付けするには、母材に均一に熱を加え、毛細管現象によってろう材が継手に引き込まれるようにする必要があります。これを実現するための最も一般的な加熱方法は、トーチろう付け、炉中ろう付け、誘導ろう付け、および抵抗ろう付けです。真空ろう付けや超音波ろう付けのようなより専門的な方法は、特定の高性能アプリケーションで使用されます。

重要な洞察は、単に異なる加熱方法を知ることではなく、それぞれが速度、コスト、精度、生産量の異なるバランスを表していることを理解することです。理想的な方法は、アプリケーションの特定の要件に完全に依存します。

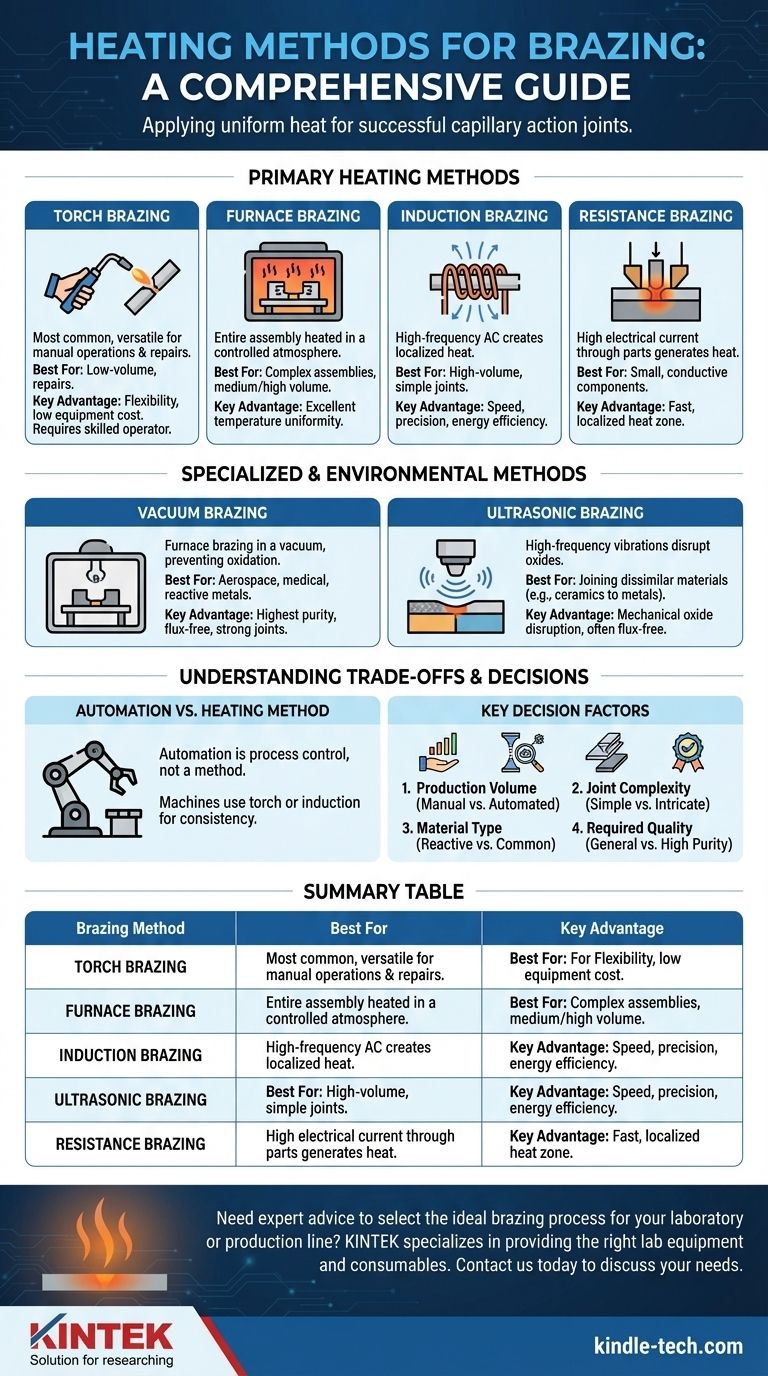

主要な加熱方法の説明

適切な加熱方法を選択することは、ろう付けプロセスを設計する上での最初の主要な決定です。各技術はワークピースと異なる相互作用をし、特定の材料、継手設計、および生産規模に対して明確な利点を提供します。

トーチろう付け

これは、特に手作業や修理作業において、最も一般的で汎用性の高い方法です。燃料ガス炎(酸素アセチレンや都市ガス-空気など)を使用して部品を直接加熱します。

トーチろう付けの主な利点は、柔軟性と初期設備コストの低さです。ただし、均一な加熱を実現し、母材やフラックスを損傷する可能性のある過熱を避けるためには、作業者のスキルに大きく依存します。

炉中ろう付け

この方法では、ろう材とフラックスを事前に配置したアセンブリ全体が、制御された雰囲気の炉で加熱されます。

このプロセスは優れた温度均一性を保証し、複雑なアセンブリや単一部品の複数の継手をろう付けするのに理想的です。多くの部品を一度に処理できるため、中量から大量生産に非常に適しています。

誘導ろう付け

誘導ろう付けは、銅コイルを流れる高周波交流電流を使用します。これにより電磁場が発生し、金属部品内に電流が誘導され、急速で局所的な熱が発生します。

この方法は、非常に高速、高精度、高エネルギー効率です。熱が継手領域に局所的に集中するため、歪みを最小限に抑え、大量生産の反復可能な製造プロセスに容易に自動化できます。

抵抗ろう付け

この方法は、部品に大電流を流し、アセンブリ自身の電気抵抗を利用して継手界面で熱を発生させます。通常、炭素電極が圧力と電流の両方を印加するために使用されます。

抵抗ろう付けは非常に高速で、局所的な熱ゾーンを生成します。熱が必要な場所に正確に発生させることができるため、小型で導電性の部品を接合するのに最適です。

特殊な方法と環境に配慮した方法

清浄度、材料適合性、または性能に関して極端な要件を持つアプリケーションでは、これらのコアメソッドの特殊なバリエーションが必要です。

真空ろう付け

真空ろう付けは、真空チャンバー内で実行される特定の種類の炉中ろう付けです。雰囲気を除去することで、母材の酸化を完全に防ぎます。

これによりフラックスが不要になり、非常にクリーンで高強度の継手が得られます。航空宇宙、医療、半導体産業におけるミッションクリティカルな部品、特にチタンやアルミニウムのような反応性材料の標準となっています。

超音波ろう付け

これは、セラミックスと金属など、異種材料の接合に主に使用されるニッチな方法です。高周波超音波振動を利用して、ろう材の表面への濡れ性を促進します。

主な利点は、表面酸化物を機械的に破壊する能力であり、これにより化学フラックスを使用せずにろう付けできることがよくあります。

トレードオフの理解

ろう付け装置を説明するために使用される用語は紛らわしい場合があります。加熱方法と自動化戦略を区別することが重要です。

自動化 vs. 加熱方法

「自動ろう付け機」という用語は、加熱方法を説明するものではありません。それはプロセス制御のレベルを説明するものです。

自動機は、最小限の人間介入でろう付けプロセスを実行するために、最も一般的にはトーチ炎または誘導コイルなどの様々な熱源を利用できます。目標は、一貫性、再現性、およびスループットを向上させることです。

主要な決定要因

加熱方法の選択は、次の4つの主要な考慮事項によって決定されるべきです。

- 生産量:修理には手動トーチで十分ですが、数千個の部品には誘導または炉中方法が必要です。

- 継手の複雑さ:炉は複雑な部品に必要な均一な熱を提供しますが、トーチは単一の単純な継手により適しています。

- 材料の種類:チタンのような反応性金属には真空炉が必要ですが、一般的な鋼はほとんどの方法で許容されます。

- 必要な品質:航空宇宙および医療用の継手には真空ろう付けのフラックスフリーの純度が必要ですが、一般的な配管には必要ありません。

目標に合った適切な選択をする

最終的に、目標は、最低の総コストで必要な継手品質を提供するプロセスを選択することです。これらのガイドラインを使用して、選択肢を絞り込みます。

- 少量生産または修理が主な焦点の場合:トーチろう付けは、低い設備投資コストと柔軟性の最適な組み合わせを提供します。

- 単純な継手の大量生産、反復可能な製造が主な焦点の場合:誘導ろう付けは、比類のない速度、精度、一貫性を提供します。

- 複雑なアセンブリまたは多数の部品を一度に接合することが主な焦点の場合:炉中ろう付けは、複雑な形状に対して最も均一な加熱を提供します。

- 反応性金属で最高の純度と強度を達成することが主な焦点の場合:真空ろう付けは、ミッションクリティカルなアプリケーションにとって決定的な方法です。

加熱方法を特定の材料、量、および品質要件に合わせることで、強力で信頼性が高く、費用対効果の高いろう付け継手を確実に実現できます。

要約表:

| ろう付け方法 | 最適用途 | 主な利点 |

|---|---|---|

| トーチろう付け | 修理、少量作業 | 柔軟性 & 低設備コスト |

| 炉中ろう付け | 複雑な部品、中/大量 | 優れた温度均一性 |

| 誘導ろう付け | 大量、単純な継手 | 速度、精度、& エネルギー効率 |

| 抵抗ろう付け | 小型、導電性部品 | 高速 & 局所的な熱 |

| 真空ろう付け | 航空宇宙、医療、反応性金属 | 最高の純度、フラックスフリーの継手 |

研究室や生産ラインに最適なろう付けプロセスを選択するための専門家のアドバイスが必要ですか? KINTEKは、研究開発から本格的な製造まで、お客様のろう付けアプリケーションをサポートするための適切な実験装置と消耗品の提供を専門としています。当社のチームは、強力で信頼性が高く、費用対効果の高い継手を実現するお手伝いをいたします。今すぐお問い合わせください。お客様の具体的なニーズと、当社がどのように成功をサポートできるかについてご相談ください。

ビジュアルガイド