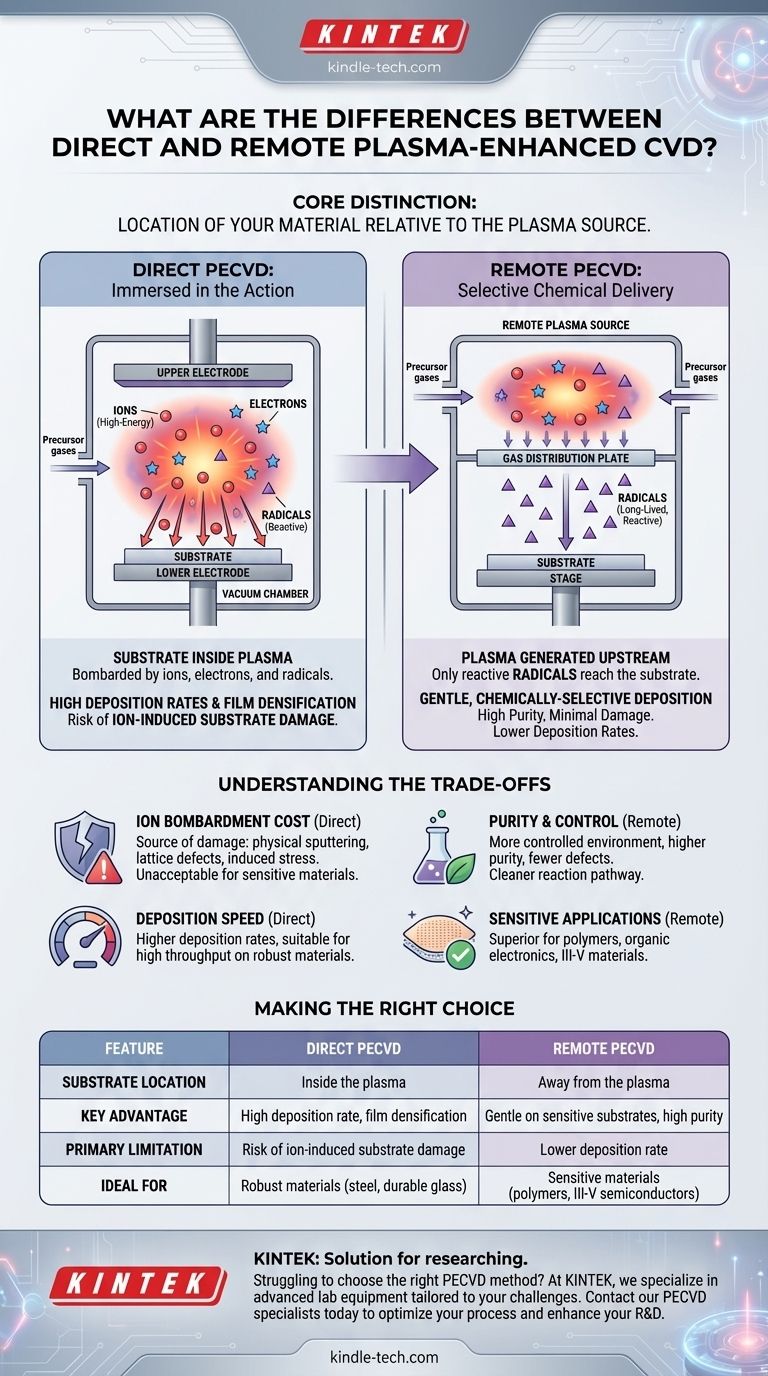

本質的に、直接プラズマ強化化学気相堆積(PECVD)とリモートPECVDの主な違いは、プラズマ源に対する材料の位置です。直接PECVDでは、基板はプラズマ内に直接配置され、高エネルギー環境にさらされます。リモートPECVDでは、プラズマは別個に生成され、望ましい反応性化学種のみが基板に輸送されるため、損傷を与えるイオンから基板を遮蔽します。

直接PECVDとリモートPECVDの選択は、プロセスの強度と材料の完全性の基本的なトレードオフです。直接PECVDは、基板損傷の可能性がある代わりに、より高いエネルギーと成膜速度を提供しますが、リモートPECVDは、感度の高いアプリケーション向けに穏やかで化学選択的な堆積を優先します。

CVDにおけるプラズマの役割

2つの方法を比較する前に、そもそもなぜプラズマが使用されるのかを理解することが不可欠です。

なぜプラズマを使用するのか?

従来の化学気相堆積(CVD)は、前駆体ガスを分解し膜を堆積させるのに必要なエネルギーを供給するために、高温(多くの場合600℃超)に依存します。プラズマ強化CVDは、電磁場を使用して高エネルギーのイオン化ガス、すなわちプラズマを生成します。

このプラズマは、化学反応のための代替エネルギー経路を提供します。プラズマ中で前駆体ガスを活性化することにより、プロセス全体を大幅に低温(多くの場合300℃未満)で実行でき、ポリマーや事前処理された半導体ウェーハなど、高温に耐えられない材料への堆積が可能になります。

プラズマの構成要素

プラズマは均一な物質ではありません。高エネルギー電子、陽イオン、そしてラジカルと呼ばれる化学的に反応性があるが電気的に中性な分子を含む複雑な混合物です。これらの構成要素の役割を理解することが、直接PECVDとリモートPECVDを区別する鍵となります。

直接 vs. リモート:2つのジオメトリの物語

リアクターの物理的な配置は、どのプラズマ構成要素が基板と相互作用するかを根本的に変化させます。

直接PECVD:アクションへの没入

直接PECVDシステムでは、基板はプラズマを生成するために使用される電極の1つ上に配置されます。これはプラズマグローに完全に没入します。

これは、基板が反応性ラジカル、電子、高エネルギーイオンなど、すべてから爆撃されることを意味します。イオン衝撃は特徴であると同時に欠点でもあり、成長中の膜表面にかなりの運動エネルギーを伝達します。

リモートPECVD:選択的な化学物質の供給

リモートPECVDシステムでは、プラズマは意図的に基板から離れた「上流」または別のチャンバーで生成されます。

短寿命の高エネルギーイオンや電子は、堆積チャンバーに到達する前に再結合して中和されます。より安定した長寿命のラジカルのみがガス流によって基板表面に輸送され、そこで反応して膜を形成します。これにより、プラズマ生成と膜堆積が効果的に分離されます。

トレードオフの理解:損傷 vs. 成膜速度

方法の選択は、最終的な膜品質、基板の生存性、プロセスの効率に直接的な影響を与えます。

イオン衝撃の高いコスト

直接PECVDにおけるイオン衝撃からのエネルギーは、密な膜を作成するのに役立つことがありますが、損傷の主な原因でもあります。これは、基板の物理的なスパッタリング、結晶格子欠陥の生成、最終膜への誘起応力として現れることがあります。

III-V族半導体やフレキシブル有機エレクトロニクスなどの感度の高い電子材料にとって、この損傷は許容できないことがよくあります。リモートPECVDは、高エネルギーイオンを表面から遠ざけることで、このリスクをほぼ完全に排除します。

純度と制御の追求

直接PECVDの高エネルギー環境は、前駆体分子を多くの異なるフラグメントに分解する可能性があります。これは、膜への不純物(水素や炭素など)の意図しない取り込みにつながり、その電気的または光学的特性を変化させる可能性があります。

リモートPECVDは基板でのより制御された化学環境を可能にするため、一般的に高い純度と少ない欠陥を持つ膜を生成します。これは「よりクリーンな」化学反応経路を提供します。

成膜速度が最優先される場合

直接PECVDにおけるイオン衝撃からの一定のエネルギーフラックスは、リモートPECVDと比較して高い成膜速度をもたらすことがよくあります。スループットが重要な指標であり、基板が堅牢である産業用途(鋼や耐久性ガラスのコーティングなど)では、直接PECVDの方が経済的な選択肢となることがよくあります。

アプリケーションに最適な選択をする

正しい方法を選択するには、最も重要な結果を優先する必要があります。

- 感度の高い基板(ポリマー、有機エレクトロニクス、III-V族材料)への堆積が主な焦点である場合:不可逆的なイオン誘起損傷を防ぐために、リモートPECVDが優れた選択肢となります。

- 堅牢な材料で可能な限り高い成膜速度を達成することが主な焦点である場合:膜特性がニーズを満たす限り、直接PECVDの方が一般的に高速で効率的です。

- 膜欠陥を最小限に抑え、化学的純度を最大化することが主な焦点である場合:リモートPECVDは、激しいプラズマ生成とデリケートな膜成長を分離することで、比類のない制御を提供します。

- 硬くて耐久性のあるコーティングを堆積しており、膜の緻密化が必要な場合:直接PECVDのイオン衝撃は利点となり、成長中の膜を圧縮するのに役立ちます。

最終的に、選択は基板の限界と膜の品質要件を明確に理解することにかかっています。

要約表:

| 特徴 | 直接PECVD | リモートPECVD |

|---|---|---|

| 基板の位置 | プラズマ内 | プラズマから離れた場所 |

| 主な利点 | 高い成膜速度、膜の緻密化 | 感度の高い基板への優しさ、高純度 |

| 主な制限 | イオン誘起基板損傷のリスク | 成膜速度が低い |

| 理想的な用途 | 堅牢な材料(例:鋼、耐久性ガラス) | 感度の高い材料(例:ポリマー、III-V族半導体) |

特定の材料と膜品質の要件に最適なPECVD法を選択するのに苦労していませんか?

KINTEKでは、お客様の研究室固有の課題に合わせて調整された高度なラボ機器と消耗品の提供を専門としています。デリケートなポリマーにリモートPECVDの優しいタッチを必要とする場合でも、産業用途で直接PECVDの高いスループットが必要な場合でも、当社の専門家が堆積プロセスを最適化し、基板を保護し、優れた膜品質を達成するための完璧なソリューションを選択できるようお手伝いします。

当社のPECVD専門家に今すぐお問い合わせいただき、お客様のプロジェクトについてご相談の上、KINTEKがお客様の研究開発をどのように強化できるかをご確認ください。

ビジュアルガイド

関連製品

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- 伸線ダイス用ナノダイヤモンドコーティングHFCVD装置

- 915MHz MPCVDダイヤモンドマシン マイクロ波プラズマ化学気相成長装置 リアクター

- ラミネート・加熱用真空熱プレス機

- 縦型実験室管状炉