化学気相成長(CVD)プロセスの**根本的な違い**は、反応室内の**動作圧力**です。この単一のパラメータが、成膜される膜の品質や均一性から、プロセスの速度、装置のコストに至るまですべてを決定します。すべてのCVD法は、反応性ガスを導入して加熱された基板上に固体膜を形成するという点では共通していますが、圧力を調整することで堆積の物理的性質が劇的に変化します。

理解すべき核心的な原則は、圧力と品質のトレードオフです。プロセス圧力を下げることは、一般的に高純度でより均一な膜をもたらし、複雑な形状にも適合しますが、その代償として堆積速度が遅くなり、装置が高価で複雑になります。

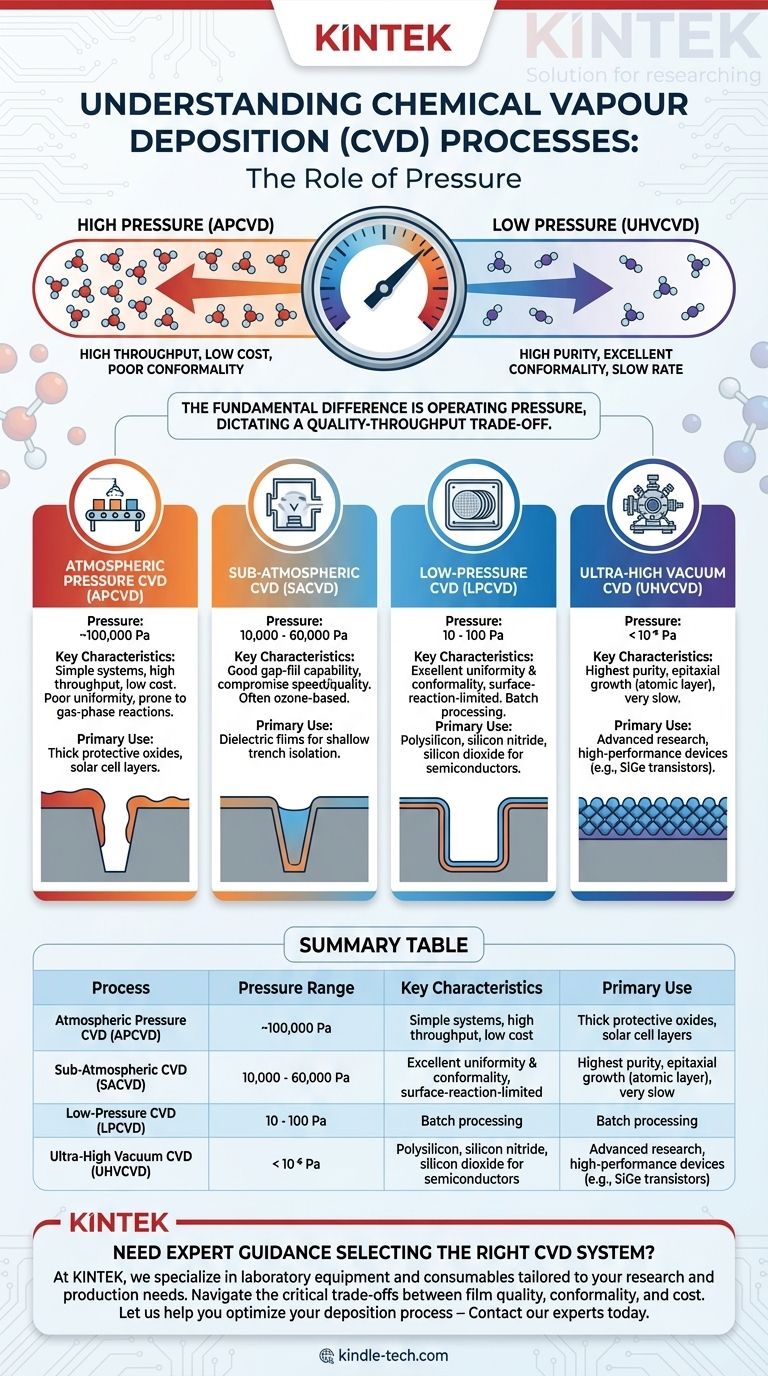

CVDにおける圧力の役割

常圧CVD(APCVD)、低圧CVD(LPCVD)、その他のバリアントの選択は、ガスの物理的挙動に基づいたエンジニアリング上の決定です。圧力は、ガス分子が互いに、また基板表面とどのように相互作用するかを決定します。

ガス輸送と平均自由行程

常圧では、ガス分子は高密度に充填され、絶えず互いに衝突します。この短い「平均自由行程」(分子が衝突するまでに移動する平均距離)は、反応物が基板にいくらかランダムで不均一な方法で到達する、拡散律速のプロセスにつながります。

圧力を下げることで、平均自由行程は大幅に増加します。分子は直線でより遠くまで移動できるようになり、反応する前に基板のすべての表面、微細なトレンチの底面や側面にも到達できるようになります。

表面反応 対 気相反応

高圧は、基板上の気相で望ましくない化学反応を促進します。これらの反応は微小な粒子を形成し、それが表面に落下して欠陥を引き起こし、膜の品質を低下させる可能性があります。

低圧環境では、プロセスは**表面反応律速**になります。堆積は主に反応性ガスが加熱された基板に直接吸着するときに起こり、これは高品質で高密度、密着性の高い膜を作成するために望ましいメカニズムです。

均一性(コンフォーマリティ)とステップカバレッジ

**均一性(コンフォーマリティ)**とは、膜が非平坦な表面をどれだけ均一にコーティングするかを説明するものです。複雑な3D構造を持つマイクロエレクトロニクスにとって、これは極めて重要です。

低圧ではガス分子が反応する前にすべての表面に到達できるため、LPCVDおよびUHVCVDプロセスは優れた均一性を提供します。拡散律速である高圧のAPCVDは、均一性が非常に悪く、上面には厚い膜が、トレンチ内部には非常に薄い膜が形成されます。

主要なCVDプロセスの内訳

各CVDプロセスは、速度、コスト、膜品質のバランスによって定義される特定のニッチを占めます。

常圧CVD(APCVD)

- 圧力: 標準大気圧(約100,000 Pa)。

- 特徴: シンプルで、オープンエンドまたはコンベアベースのシステムにより、非常に高いスループットと低い装置コストを実現します。

- 膜品質: 一般的に低く、均一性と均一性が劣ります。気相反応による粒子汚染を受けやすいです。

- 主な用途: 膜の完全性が重要でない、速度とコストが最優先される用途。厚い保護酸化膜の堆積や太陽電池製造の一部の層など。

低圧CVD(LPCVD)

- 圧力: 通常10~100 Pa。

- 特徴: 真空ポンプと密閉チャンバーが必要であり、コストと複雑さが増します。プロセスは通常、ウェーハのバッチで実行されます。

- 膜品質: 優れた均一性と高い均一性。堆積は表面反応によって駆動され、高純度の膜が得られます。

- 主な用途: 半導体産業における高品質な多結晶シリコン、窒化ケイ素、二酸化ケイ素膜の堆積の主力技術。

準大気圧CVD(SACVD)

- 圧力: 大気圧より低いが、LPCVDより高い(例:10,000~60,000 Pa)。

- 特徴: APCVDよりも優れた膜特性を得ることを目指しつつ、LPCVDよりも高い堆積速度を達成するための妥協案です。

- 膜品質: 良好。特に高アスペクト比のギャップ充填(ギャップフィル)に優れています。オゾンベースの化学反応を使用することが多いです。

- 主な用途: 集積回路における浅いトレンチ分離用の二酸化ケイ素などの誘電体膜の堆積。

超高真空CVD(UHVCVD)

- 圧力: 非常に低い、10⁻⁶ Pa未満。

- 特徴: 非常に高価で複雑な真空システムが必要です。堆積速度は極めて遅いです。

- 膜品質: 最高の純度と制御性。原子層単位(エピタキシー)で膜を堆積させ、完全な結晶構造を作成できます。

- 主な用途: 高速トランジスタ用の歪みシリコン・ゲルマニウム(SiGe)エピタキシャル層の成長など、高度な研究および高性能デバイスの製造。

コアとなるトレードオフの理解

CVDプロセスを選択することは、「最良の」プロセスを見つけることではなく、最も適切なプロセスを見つけることです。決定は常に一連の基本的なトレードオフを乗り越えることを伴います。

品質 対 スループット

これは最も重要なトレードオフです。APCVDは比類のないスループットを提供しますが、品質の低い膜を生成します。UHVCVDは原子レベルで完璧な膜を生成しますが、大量生産には遅すぎます。LPCVDは、多くのマイクロエレクトロニクス用途にとって価値のあるスイートスポットに位置します。

均一性 対 コスト

デバイスに深いトレンチや複雑な3Dフィーチャーがある場合、低圧プロセスによって提供される高い均一性が必要です。しかし、この機能は、より高価な真空装置、メンテナンス、および長い処理時間という直接的なコストを伴います。

純度 対 速度

UHVCVDの極めてクリーンな環境は、汚染物質のないエピタキシャル膜を作成するために不可欠です。この清浄度は、バックグラウンドガスを最小限に抑えることによって達成されますが、これは反応性ガスの導入も遅くすることを意味し、結果として堆積速度が劇的に低下します。

適切なCVDプロセスの選択

あなたの選択は、作成する必要のある膜の特定の要件によって推進される必要があります。

- 主な焦点が高スループットと低コストである場合: 特に厚い、クリティカルでない膜については、APCVDが最も適した選択肢です。

- 主な焦点がマイクロエレクトロニクス用の高品質で均一な膜である場合: LPCVDは、品質、均一性、および許容可能な生産速度の最良のバランスを提供します。

- 主な焦点が高度なデバイス用の超高純度、単結晶層を作成することである場合: 高コストと低速にもかかわらず、UHVCVDのみが選択肢となります。

- 主な焦点が困難な地形的ギャップを迅速に埋めることである場合: SACVDは、高圧システムとLPCVDの品質との間の価値ある妥協を提供します。

適切なCVD方式の選択は、目的の膜特性と、生産速度およびコストという実際的な制約とのバランスを取るための重要なエンジニアリング上の決定です。

要約表:

| プロセス | 圧力範囲 | 主な特徴 | 主な用途 |

|---|---|---|---|

| APCVD | 約100,000 Pa | 高スループット、低コスト、シンプルなシステム | 厚い保護酸化膜、一部の太陽電池層 |

| LPCVD | 10 - 100 Pa | 優れた均一性および均一性、バッチ処理 | 半導体用多結晶シリコン、窒化ケイ素、二酸化ケイ素 |

| SACVD | 10,000 - 60,000 Pa | 良好なギャップ充填能力、APCVDとLPCVDの妥協点 | 浅いトレンチ分離用の誘電体膜 |

| UHVCVD | < 10⁻⁶ Pa | 最高の純度、エピタキシャル成長、非常に遅い堆積 | SiGeトランジスタなどの高度な研究、高性能デバイス |

特定の用途に最適なCVDシステムの選択について専門家のガイダンスが必要ですか?

KINTEKでは、お客様の研究および生産ニーズに合わせたラボ装置と消耗品の提供を専門としています。コスト効率の高いコーティングのための高スループットAPCVDであれ、高度な半導体作業のための超高純度UHVCVDであれ、当社のチームが膜の品質、均一性、コストという重要なトレードオフのナビゲートをお手伝いします。

堆積プロセスの最適化をお手伝いします – 今すぐ専門家にご連絡いただき、お客様の要件についてご相談の上、ラボに最適なCVDソリューションを見つけてください!

ビジュアルガイド

関連製品

- 顧客メイド多用途CVDチューブ炉 化学気相成長チャンバーシステム装置

- 真空ステーション付き分割チャンバーCVDチューブ炉 化学蒸着システム装置

- 石英管付き1200℃分割管状炉 ラボ用管状炉

- 1200℃制御雰囲気炉 窒素不活性雰囲気炉

- 1700℃ 真空雰囲気炉 窒素不活性雰囲気炉