本質的に、真空システムの設計には、4つの主要な領域を考慮した全体的なアプローチが必要です。これらは、チャンバーの構造設計、アウトガスを最小限に抑えるための材料選定、目標圧力達成のための適切なポンプシステムの選択、測定および制御のためのコンポーネントの統合です。

成功する真空システムは単なる頑丈な容器ではありません。それは、リークや材料のアウトガスによるガス負荷をポンプ速度が一貫して上回り、所望の真空レベルに到達し維持するための、慎重にバランスの取れた環境です。

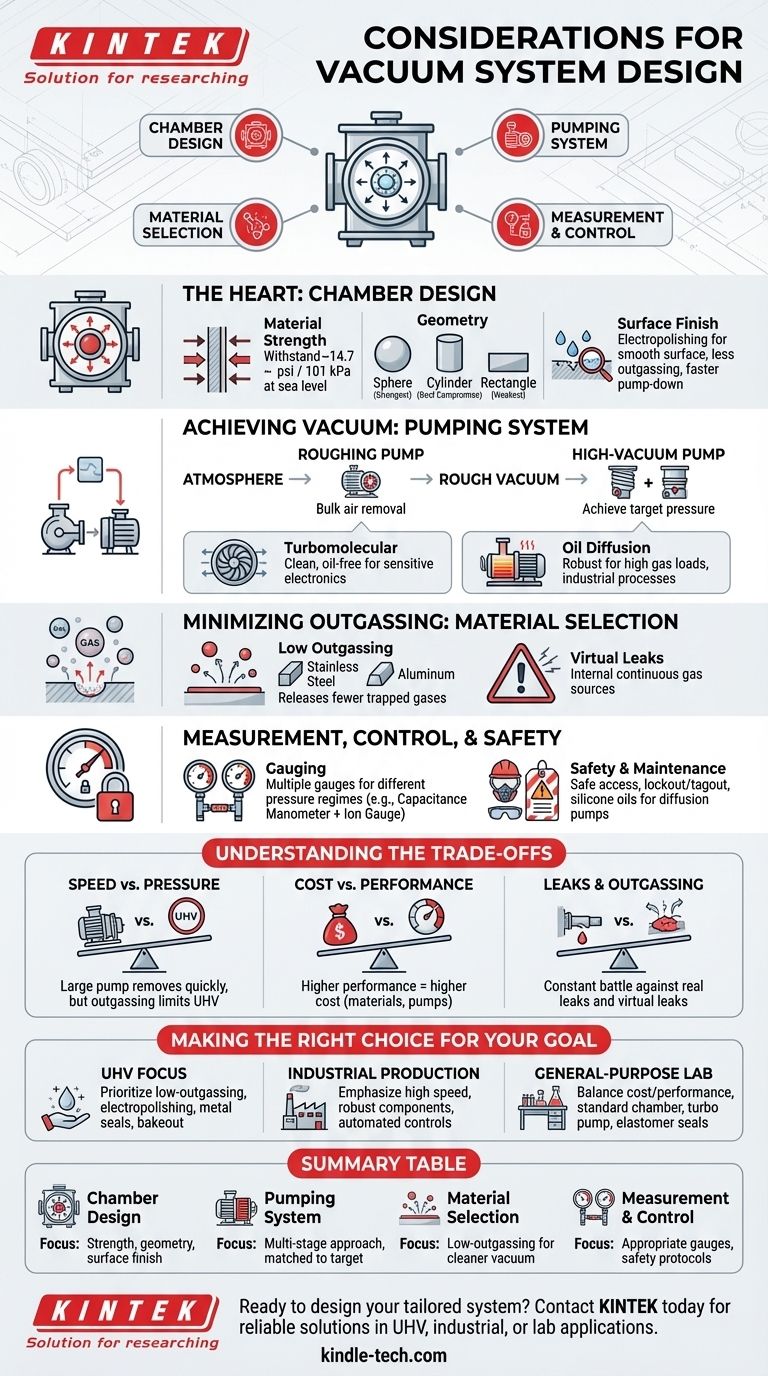

システムの心臓部:チャンバー設計

真空チャンバーはシステムの物理的な基盤です。その設計は、達成可能な究極の圧力とシステムの全体的な信頼性に直接影響します。

材料選定

材料は、海面で約1平方インチあたり14.7ポンド(101 kPa)の巨大な力を及ぼす大気圧に耐えるのに十分な強度が必要です。

強度に加えて、材料は低いアウトガス率を持つ必要があります。アウトガスとは、材料の塊またはその表面から閉じ込められたガスが放出されることであり、ポンプが克服しなければならない内部的で連続的なガス源として機能します。ステンレス鋼やアルミニウムが一般的な選択肢です。

チャンバーの形状

チャンバーの形状は、構造的完全性と使いやすさの両方に影響します。球形チャンバーは外部圧力に抵抗するための最も強い形状ですが、実用的でないことがよくあります。

円筒形チャンバーは、水平か垂直かにかかわらず、強度とアクセスの容易さの間の良い妥協点を提供します。長方形のチャンバーは最も弱く、大幅な補強が必要ですが、特定の内部機器を収容するために必要な場合があります。

表面仕上げ

チャンバーの内部表面は重要な役割を果たします。粗く研磨されていない表面は、滑らかな表面よりもはるかに大きな有効表面積を持ちます。

この増加した表面積は、水蒸気やその他の汚染物質をより多く捕捉し、アウトガス量の増加とポンプダウン時間の延長につながる可能性があります。電解研磨は、この効果を最小限に抑えるために、滑らかで清潔で不活性な内部表面を作成するために使用される一般的な処理です。

真空の達成:ポンプシステム

単一のポンプでシステムを大気圧から高真空まで効率的に到達させることはできません。適切に設計されたシステムは、ほぼ常に多段アプローチを採用します。

二段アプローチ

システムは通常、粗引きポンプと高真空ポンプを組み合わせて使用します。粗引きポンプ(例:ロータリーベーンポンプやスクロールポンプ)が大部分の空気を排出し、チャンバーを大気圧から粗真空レベルまで下げます。

粗真空が達成されると、高真空ポンプ(例:ターボ分子ポンプや油拡散ポンプ)が引き継ぎます。これらのポンプは低い圧力でのみ効率的に動作し、最終的な目標真空を達成する役割を担います。

プロセスに合わせたポンプの選択

選択する高真空ポンプの種類は、アプリケーションによって異なります。ターボ分子ポンプは、デリケートな電子機器や研究用途に不可欠な、クリーンでオイルフリーの真空を提供します。

油拡散ポンプは堅牢で高いガス負荷を処理できるため、真空炉ろう付けなどの産業プロセスに適しています。ただし、システムを不適切にベントした場合に、高温のポンプオイルが空気と爆発的に反応するのを防ぐために、慎重な取り扱いが必要です。

トレードオフの理解

真空システムの設計は、競合する優先事項を管理する演習です。これらのトレードオフを認識することは、健全なエンジニアリング上の決定を下すために不可欠です。

ポンプ速度 対 究極の圧力

大きくて速いポンプはチャンバーを素早く排気しますが、アウトガスからの持続的なガス負荷を克服して超高真空(UHV)レベルに到達できない場合があります。可能な限り低い圧力を達成することは、生のポンプ速度よりも材料選定とリーク密閉性に依存することが多いです。

コスト 対 パフォーマンス

高性能化はほぼ常にコスト増を伴います。特殊な低アウトガス材料、電解研磨のような高度な表面処理、およびハイエンドのポンプは、システムの価格を大幅に引き上げます。アプリケーションで要求される真空性能とプロジェクト予算のバランスを取る必要があります。

リークとアウトガス

真空システムは、外部大気からの実際のリークと内部コンポーネントからの仮想リーク(アウトガス)という2つのガス源との絶え間ない戦いの最中にあります。理論的に完璧な設計であっても、単一の漏れのある継手や、チャンバー内部でプラスチックのような不適切な材料を使用することによって完全に無効にされる可能性があります。

測定、制御、および安全性

性能を測定し、状態を制御し、安全に操作および保守できる手段がなければ、システムは不完全です。

計測:測定できないものを制御することはできない

異なる真空計は異なる圧力領域で動作します。システム全体で正確な読み取り値を提供するために、システムはしばしば複数のゲージを必要とします(例えば、粗真空領域にはコンデンセーティングマノメーター、高真空領域にはイオンゲージ)。

安全なメンテナンスのための設計

設計は、内部コンポーネントへの安全なアクセスを可能にする必要があります。これには、高電圧機器に対する電気的ロックアウト/タグアウト手順の実施や、作業員が大きなチャンバー内部で作業する必要がある場合の密閉空間への立ち入り手順の順守が含まれます。

コンポーネントの選択自体が安全性の考慮事項です。例えば、拡散ポンプでシリコンベースのオイルを使用すると、従来の炭化水素ベースのオイルに伴う爆発の危険性を排除できます。

目標に合わせた正しい選択をする

最終的な設計は、あなたの主な目的によって決定されるべきです。

- 超高真空(UHV)の達成が主な焦点である場合: 低アウトガス材料、電解研磨された表面、金属シールフランジ、および水蒸気を追い出すためのベークアウトシステムを優先します。

- 高速サイクルの産業生産が主な焦点である場合: 容量の大きいポンプによる高いポンプ速度、堅牢で保守しやすいコンポーネント、および自動バルブ制御を重視します。

- 汎用ラボシステムが主な焦点である場合: 標準的なステンレス鋼チャンバー、信頼性の高いターボポンプ、柔軟性と使いやすさのためのエラストマーシールを使用して、コストと性能のバランスを取ります。

結局のところ、思慮深く設計された真空システムとは、プロセスが必要とする特定の条件を信頼性高く安全に達成するシステムです。

要約表:

| 主要な考慮事項 | 主な焦点 |

|---|---|

| チャンバー設計 | アウトガスを最小限に抑えるための材料強度、形状、表面仕上げ。 |

| ポンプシステム | 目標圧力に合わせた多段アプローチ(粗引き+高真空ポンプ)。 |

| 材料選定 | よりクリーンな真空のための低アウトガス材料(例:ステンレス鋼、アルミニウム)。 |

| 測定と制御 | 正確で安全な操作のための適切なゲージと安全手順。 |

特定のアプリケーションに合わせて調整された真空システムの設計の準備はできましたか?

あなたの目標が超高真空(UHV)、高速サイクルの産業生産、または多用途の汎用ラボシステムのいずれであっても、実験装置におけるKINTEKの専門知識は、信頼性が高く効率的なソリューションを得ることを保証します。当社のチームは、適切なコンポーネントの選択と、性能、コスト、安全性のバランスの取れたシステムの設計をお手伝いします。

真空システムのニーズについてご相談いただき、KINTEKにあなたの研究室が必要とする精度と信頼性を提供させてください。今すぐご連絡ください。

ビジュアルガイド

関連製品

- 実験室および産業用循環水真空ポンプ

- 高真空システム用 304/316 ステンレス鋼真空ボールバルブ ストップバルブ

- KF/ISO/CF 超高真空ステンレス鋼フランジパイプ/ストレートパイプ/ティー/クロス

- ラボおよび産業用途向けオイルフリーダイヤフラム真空ポンプ

- セラミックファイバーライニング付き真空熱処理炉