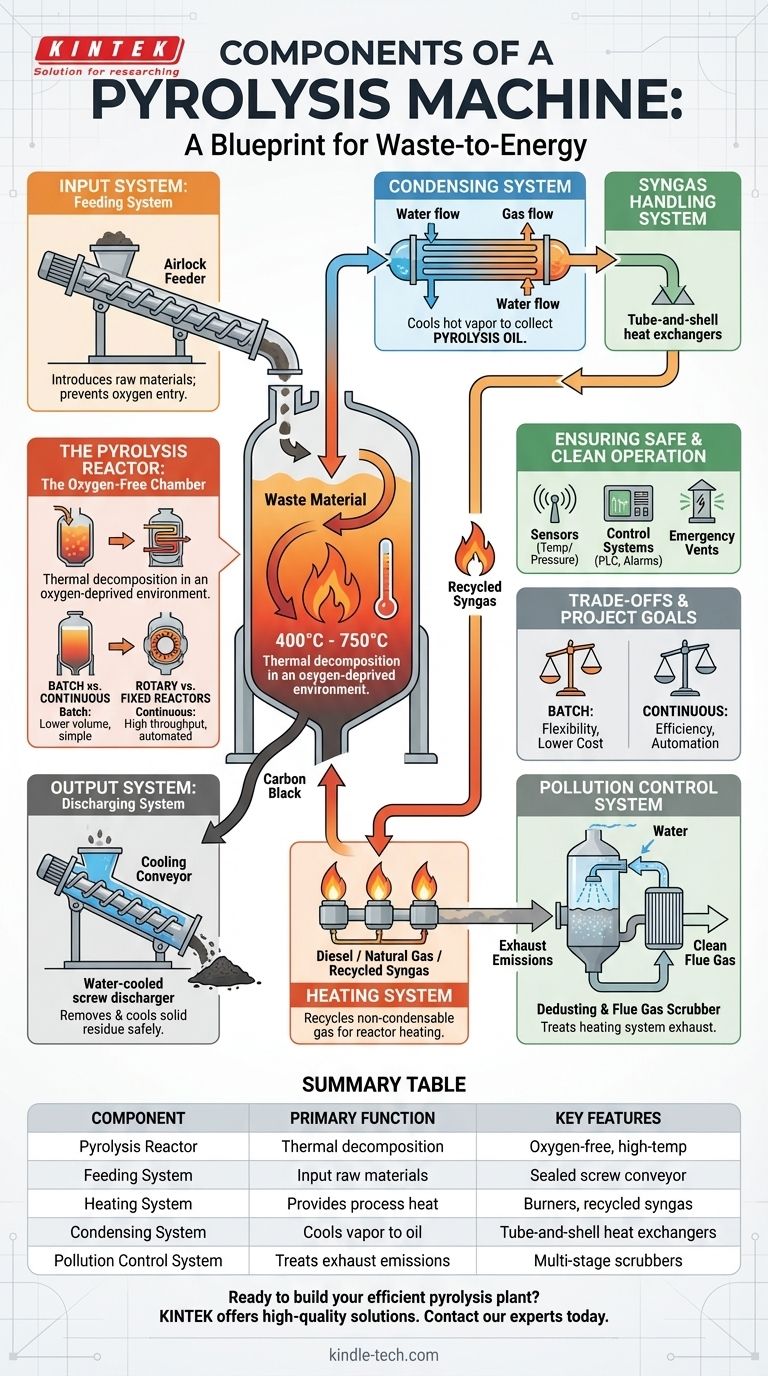

基本的に、熱分解装置は5つの必須コンポーネントからなる統合システムです。これらは、熱分解反応炉、供給システム、加熱システム、オイル回収のための凝縮システム、および安全な運転のための公害防止システムです。これらが一体となって、高温・無酸素環境を作り出し、プラスチックやゴムなどの廃棄物を熱分解して、熱分解油、カーボンブラック、合成ガスなどの貴重な生成物に変換します。

熱分解装置は単一の機器ではなく、完全なプラントです。それを理解するには、材料の投入から排出制御に至るまで、各システムが効率、安全性、製品品質を確保するためにどのように連携しなければならないかを見る必要があります。

プロセスの核心:熱分解反応炉

反応炉は、プラント全体の心臓部です。ここは、原料が加熱され、熱分解を受ける密閉された無酸素チャンバーです。

機能:無酸素チャンバー

反応炉の主な役割は、酸素の存在下で原料を通常400°Cから750°Cの温度に加熱することです。この特定の条件は燃焼(燃焼)を防ぎ、代わりにプラスチックやゴムなどの材料中の長いポリマー鎖を、より小さく価値のある分子に分解させます。

一般的な反応炉の設計

反応炉は主に、バッチ式と完全連続式の2つの運転タイプがあります。バッチ式反応炉は装填され、サイクルを実行した後、排出されますが、連続システムは一方の端から継続的に供給され、もう一方の端から生成物を排出します。

一般的な設計には、材料を回転させて均一な熱分布を実現する回転キルンや、より単純だがコールドスポットを防ぐために撹拌機が必要な場合がある固定反応炉が含まれます。

材料と構造

反応炉は、ボイラーグレードの鋼(Q245RやQ345Rなど)またはステンレス鋼で構築する必要があります。これは、プロセス中に生成される極度の高温および腐食性物質に耐え、長い耐用年数とオペレーターの安全の両方を確保するために不可欠です。

材料の流れの管理:投入および排出システム

材料を反応炉に効率的に移動させ、生成物を取り出すことは、性能と安全性の両方にとって重要です。

供給システム

このシステムは、原料を密閉された反応炉に導入します。より単純なバッチシステムでは、手動での装填や基本的な油圧フィーダーが使用される場合があります。

自動連続システムでは、密閉されたスクリューコンベアが使用されることがよくあります。あらゆる供給システムの重要な特徴は、反応炉への酸素の侵入を防ぎ、材料が熱分解されずに燃焼するのを防ぐためのエアロックです。

排出システム

プロセスが完了した後、固体残留物(カーボンブラック)を除去する必要があります。このシステムは、多くの場合、カーボンブラックを安全な温度まで冷却してから密閉環境から排出する水冷式スクリュー排出装置です。これにより、粉塵爆発を防ぎ、オペレーターを保護します。

オイル凝縮システム

反応炉で生成された高温の蒸気(熱分解ガス)は、凝縮システムに送られます。ここでは、一連のクーラー(多くの場合、シェルアンドチューブ式熱交換器)が水を使用してガスの温度を下げます。

この温度低下により、より重い炭化水素分子が液体に凝縮し、それが熱分解油になります。

合成ガス処理システム

すべての蒸気がオイルに凝縮するわけではありません。残りの軽質で凝縮しないガスは合成ガスとして知られています。このガスは燃料価値が高く、通常は反応炉を駆動するために加熱システムにリサイクルされ、外部燃料の消費を大幅に削減します。

安全でクリーンな運転の確保

これらのシステムはプロセスにエネルギーを提供し、すべての排出物を管理するため、安全性と環境規制の順守にとって極めて重要です。

加熱システム

このシステムは、反応炉を熱分解温度まで加熱するために必要な熱エネルギーを供給します。バーナーはディーゼル、天然ガス、または最も効率的な方法として、プロセス自体からリサイクルされた合成ガスを燃料とすることができます。

集塵・排煙脱硫システム

これは重要な公害防止装置です。熱分解ガス自体ではなく、加熱システムのバーナーによって生成される排煙を処理します。多段システムでは、水噴霧、セラミックリング吸収などの方法を使用して、大気中に放出される前に粒子状物質や二酸化硫黄などの酸性ガスを除去します。

安全および制御システム

最新の熱分解プラントには、反応炉内の温度と圧力を監視するための多数のセンサーが装備されています。これらは、過圧や過熱を防ぐためのアラーム、緊急ベント、自動シャットダウンシステムを備えた中央制御盤にリンクされています。

トレードオフの理解

適切なコンポーネントの選択には、コスト、効率、および運用上の複雑さのバランスを取ることが含まれます。

バッチ式対連続式システム

バッチシステムは初期の設備投資コストが低く、操作が比較的簡単であるため、小規模な操作に適しています。ただし、装填と排出にはより多くの手作業が必要です。

完全連続システムは、初期投資ははるかに高くなりますが、大規模な産業用途において優れた効率性、自動化、およびスループットを提供します。

反応炉の設計と熱伝達

回転反応炉の設計は、材料を継続的に回転させることで優れた均一な加熱を提供します。これにより、より完全な反応が促進されますが、メンテナンスが必要なより複雑な機械部品(シール、モーター)が関与します。

固定反応炉は機械的に単純で安価ですが、不均一な加熱に悩まされる可能性があり、適切に設計されていない場合、一部の材料が未反応のまま残る可能性があります。

原料前処理の重要性

プラント全体の効率は、原料の品質に大きく依存します。機械のコンポーネントではありませんが、破砕および乾燥システムはしばしば必要な前提条件となります。均一なサイズの乾燥した材料は、安定した供給と反応炉内でのはるかに効率的な熱伝達を保証します。

プロジェクト目標に合わせたコンポーネントの選択

熱分解装置の理想的な構成は、運用目標に完全に依存します。

- 主な焦点がスループットと自動化の最大化である場合: 回転反応炉と自動化されたスクリューベースの供給および排出システムを備えた完全連続プラントが最も効果的な選択肢です。

- 小規模で多様な材料を処理することが主な焦点である場合: バッチ式反応炉は、不均一な原料を処理するためのより大きな柔軟性を提供し、初期投資を低く抑えることができます。

- 主な焦点が環境規制の順守と運用の安全性である場合: 強力な多段排煙洗浄システムと、冗長な安全センサーを備えた包括的なPLCベースの制御システムを優先してください。

これらのコアコンポーネントがどのように相互に連携するかを理解することは、単なる部品リストを、成功し持続可能な廃棄物発電運用を実現するための青写真へと変えます。

要約表:

| コンポーネント | 主な機能 | 主な特徴 |

|---|---|---|

| 熱分解反応炉 | 熱分解チャンバー | 無酸素、高温(400-750°C)、鋼構造 |

| 供給システム | 原料の投入 | 密閉型スクリューコンベア、酸素侵入を防ぐエアロック |

| 加熱システム | プロセス熱の供給 | ディーゼル、ガス、またはリサイクル合成ガスを使用するバーナー |

| 凝縮システム | 蒸気を熱分解油に冷却 | 一連の熱交換器(シェルアンドチューブ式) |

| 公害防止システム | 排気排出物の処理 | 粉塵とガスの除去のための多段スクラバー |

効率的で安全な熱分解プラントの構築準備はできましたか?

KINTEKは、廃棄物を貴重な資源に変換するための高品質な実験装置および熱分解システムを専門としています。柔軟なバッチ反応炉が必要な場合でも、高スループットの連続システムが必要な場合でも、当社の専門知識が最適な性能、安全性、環境コンプライアンスを保証します。

当社の専門家に今すぐお問い合わせいただき、プロジェクトの要件についてご相談の上、KINTEKがお客様の実験室または産業ニーズに最適な熱分解ソリューションをどのように提供できるかをご確認ください。

ビジュアルガイド

関連製品

- 電気ロータリーキルン小型ロータリー炉バイオマス熱分解プラント

- 電気ロータリーキルン連続稼働小型ロータリー炉加熱熱分解プラント

- 実験室用ラピッドサーマルプロセス(RTP)石英管炉

- 単発式電気錠剤プレス機 実験用粉末打錠機 TDP打錠機

- 真空シール連続稼働ロータリーチューブ炉 回転チューブ炉