簡単に言えば、物理蒸着(PVD)とは、高真空チャンバー内で行われる先進的なコーティングプロセス群のことです。基本的な原理は、固体源材料を蒸気化し、その蒸気をターゲットとなる物体(基板)上に凝縮させて、非常に薄く耐久性のある膜を形成することです。このプロセスは、材料を原子ごとに物理的に転送し、特性が大幅に向上したコーティングを作成します。

PVDは単一の技術ではなく、材料の表面を設計するための真空ベースの方法のカテゴリです。その核心的な目的は、物理的な源から高性能な薄膜を堆積させ、部品の硬度、耐摩耗性、または耐腐食性を、その基礎となる構造を変えることなく根本的に向上させることです。

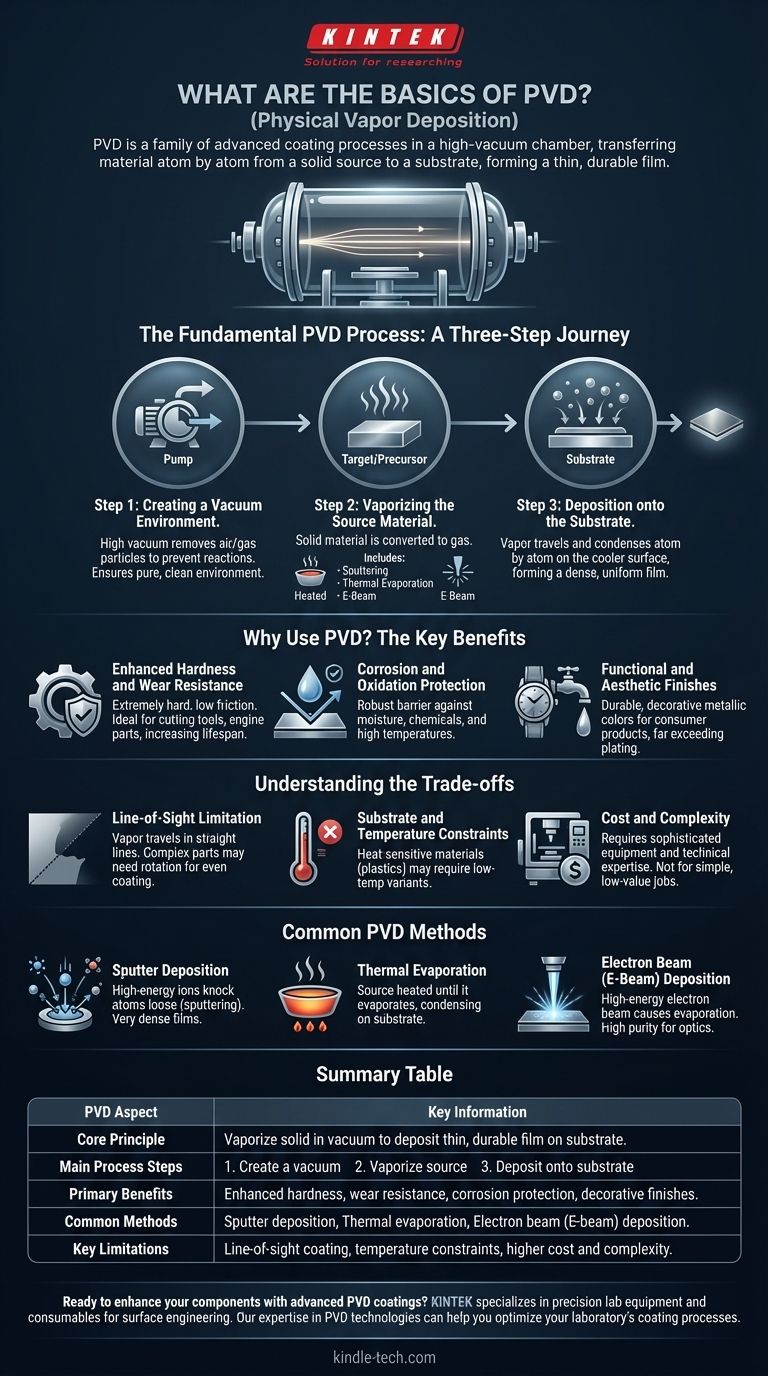

基本的なPVDプロセス:3段階の旅

特定のタイプに関わらず、すべてのPVDプロセスは、真空チャンバー内で同じ基本的な一連のイベントに従います。このシーケンスを理解することが、PVDがどのように機能するかを把握するための鍵です。

ステップ1:真空環境の作成

プロセス全体は高真空下で行われる必要があります。これは、空気やその他のガス粒子を除去するために重要です。これらの粒子は、蒸発したコーティング材料が基板に到達する際に反応したり、妨げたりする可能性があります。

クリーンで空の環境は、最終的なコーティングが純粋であり、表面に適切に付着することを保証します。

ステップ2:源材料の蒸発

これは「物理蒸気」生成ステップです。固体材料(しばしば「ターゲット」または「前駆体」と呼ばれる)が気体状態に変換されます。この蒸発に使用される方法が、PVDの異なるタイプを主に区別するものです。

これは、材料を蒸発するまで加熱するか、高エネルギーイオンで衝撃を与えて原子を弾き飛ばす(スパッタリング)、または高エネルギー電子ビームを照射することによって達成できます。

ステップ3:基板への堆積

蒸発した材料は真空チャンバー内を移動し、基板(コーティングされる部品)に衝突します。基板のより冷たい表面に接触すると、蒸気は再び固体状態に凝縮します。

この凝縮は原子ごとに積み重なり、部品の表面全体に薄く、緻密で、非常に均一な膜を形成します。

なぜPVDを使用するのか?主な利点

PVDは、部品の表面にバルク材料では提供できない特性が必要な場合に使用されます。目標は、最も必要な場所、つまり表面に直接機能性や耐久性を追加することです。

硬度と耐摩耗性の向上

PVDコーティングは非常に硬く、摩擦係数が低いことが多いです。このため、切削工具、エンジン部品、および高い摩耗にさらされるその他の部品に最適であり、それらの動作寿命を劇的に延ばします。

腐食および酸化防止

堆積された膜は、基板と環境の間に堅牢なバリアとして機能します。このシールドは、下地の材料を湿気、化学物質、およびそうでなければ錆、腐食、または酸化を引き起こすであろう高温から保護します。

機能的および美的仕上げ

工業性能を超えて、PVDは消費者製品に耐久性のある装飾的な仕上げを施すために広く使用されています。時計、蛇口、ハードウェアなどのアイテムに幅広いメタリックカラーを生成でき、従来のメッキよりもはるかに弾力性のある仕上げを提供します。

トレードオフの理解

強力である一方で、PVDは万能の解決策ではありません。情報に基づいた決定を下すためには、その限界を理解することが重要です。

視線制限

ほとんどのPVDプロセスは「視線」であり、蒸発した材料が直線的に移動することを意味します。複雑な部品の、蒸気源から隠れたり影になったりする領域は、均一なコーティングを受けません。これを管理するために、治具や部品の回転がしばしば必要になります。

基板と温度の制約

堆積プロセスには熱が伴うことが多く、特定のプラスチックやポリマーなどの温度に敏感な基板にとっては問題となる可能性があります。低温PVDのバリアントも存在しますが、これは重要な考慮事項です。

コストと複雑さ

PVDには洗練された高価な真空装置が必要であり、プロセス自体も制御するためにかなりの技術的専門知識を必要とします。これは工業プロセスであり、単純なワークショップ技術ではないため、単発の作業や低価値の部品にはあまり適していません。

一般的なPVD方法の概要

「PVD」という用語は、いくつかの異なる技術をカバーしています。それらの主な違いは、固体源材料から蒸気を生成する方法にあります。

スパッタ蒸着

スパッタリングでは、ターゲット材料が高エネルギーイオンで衝撃を受けます。これは、イオンがターゲットから原子を弾き飛ばし、「スパッタリング」して基板に向かって飛ばす、亜原子レベルのビリヤードのようなものです。非常に緻密で均一な膜を生成します。

熱蒸着

これは最も単純な方法の一つです。源材料はるつぼに入れられ、真空中で加熱されて、水が沸騰するのと同じように蒸発します。生成された蒸気は上昇し、その上にある基板に凝縮します。

電子ビーム(E-ビーム)蒸着

この方法は、磁気的に集束された高エネルギー電子ビームを使用して源材料を照射します。ビームは強烈で局所的な熱を生成し、材料を高い効率と純度で蒸発させるため、光学および電子アプリケーションに最適です。

目標に合った適切な選択をする

PVDプロセスの選択は、部品に求める結果によって完全に異なります。

- 最大の耐久性と耐摩耗性が主な焦点である場合:スパッタリングまたはカソードアーク蒸着は、その緻密で密着性の高い硬質コーティングのため、しばしば好まれます。

- 光学または電子機器用の高純度膜が主な焦点である場合:E-ビームまたは熱蒸着は、堆積の純度と速度を優れた制御で提供します。

- 熱に敏感なプラスチックまたはポリマーのコーティングが主な焦点である場合:特殊な低温スパッタリングプロセスが唯一の実行可能な解決策となる場合があります。

最終的に、PVDは、材料の表面をその本来の能力をはるかに超えて機能させるための強力なツールです。

要約表:

| PVD側面 | 主要情報 |

|---|---|

| 核心原理 | 真空中で固体材料を蒸発させ、基板上に薄く耐久性のある膜を堆積させる |

| 主なプロセスステップ | 1. 真空を作成する 2. 源材料を蒸発させる 3. 基板上に堆積させる |

| 主な利点 | 硬度、耐摩耗性、耐腐食性の向上、および装飾的な仕上げ |

| 一般的な方法 | スパッタ蒸着、熱蒸着、電子ビーム(E-ビーム)蒸着 |

| 主な制限 | 視線コーティング、温度制約、高コストと複雑さ |

先進的なPVDコーティングで部品を強化する準備はできていますか?

KINTEKは、表面工学アプリケーション向けの精密ラボ機器と消耗品を専門としています。PVD技術における当社の専門知識は、お客様の重要な部品に優れた硬度、耐摩耗性、耐腐食性をもたらすお手伝いをします。

今すぐお問い合わせください。当社のPVDソリューションが、お客様のラボのコーティングプロセスを最適化し、特定のアプリケーションニーズに対して優れた結果を提供する方法についてご相談ください。

ビジュアルガイド

関連製品

- 伸線ダイス用ナノダイヤモンドコーティングHFCVD装置

- ラミネート・加熱用真空熱プレス機

- 915MHz MPCVDダイヤモンドマシン マイクロ波プラズマ化学気相成長装置 リアクター

- 実験室用滅菌器 ラボオートクレーブ パルス真空リフティング滅菌器

- 液晶ディスプレイ自動タイプ用実験室滅菌器ラボオートクレーブ縦型圧力蒸気滅菌器