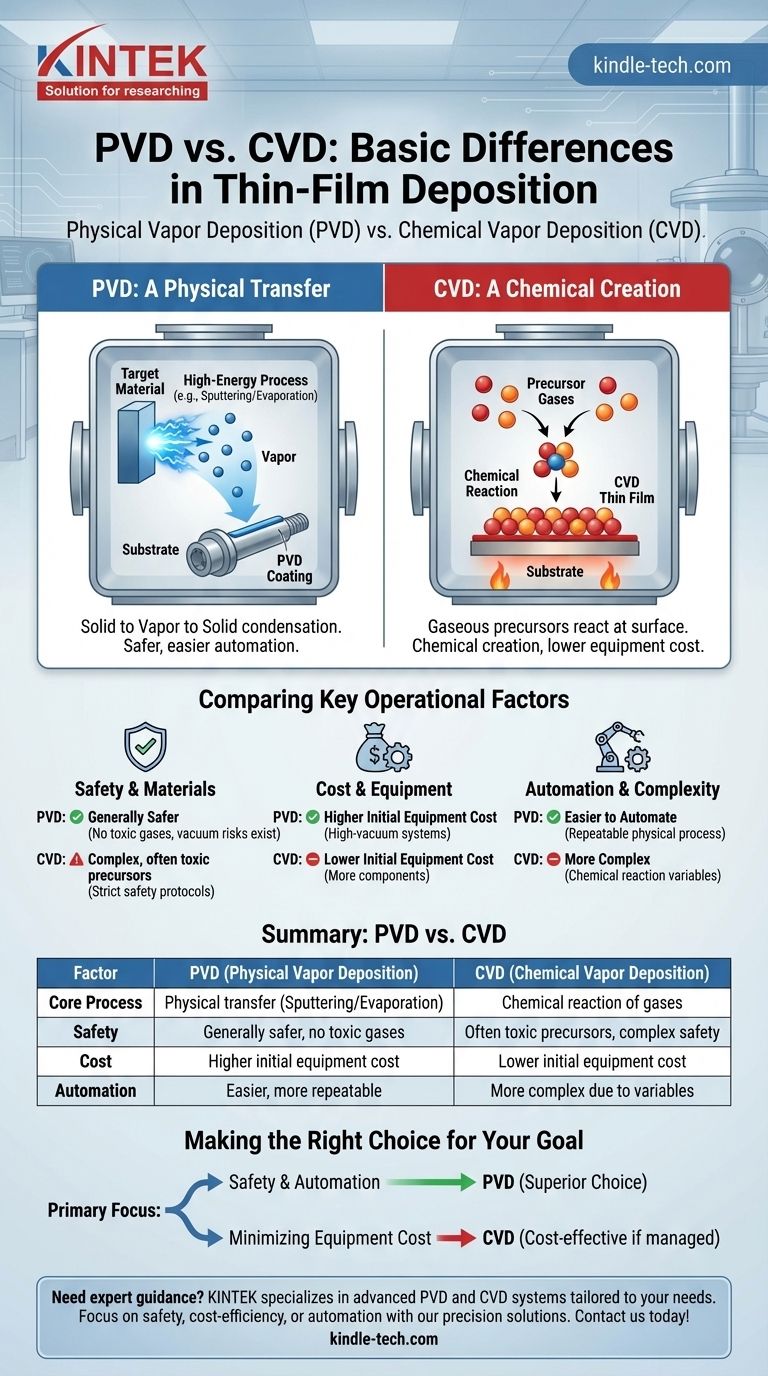

PVDとCVDの根本的な違いは、コーティング材料が基板に到達する方法にあります。物理気相成長法(PVD)は、スパッタリングや蒸着などの物理的プロセスを使用して、固体または液体の材料を蒸気に変換し、それが部品上に凝縮します。対照的に、化学気相成長法(CVD)は、前駆体ガス間で化学反応を利用して、基板表面で完全に新しい材料から薄膜を生成します。

PVDとCVDはいずれも基板上に薄く機能的な膜を生成しますが、どちらを選択するかは重要なトレードオフにかかっています。PVDは物理的な転送プロセスであり、より安全で自動化が容易な場合が多いのに対し、CVDは化学的な生成プロセスであり、コストが低い場合がありますが、危険な材料と複雑さが伴います。

プロセスの核心的な違い

PVDとCVDはどちらも、主に工具や金型の表面処理のために、数ナノメートルから数マイクロメートルに及ぶ薄膜を適用するための高度な方法です。目指す結果は似ていますが、その根本的なメカニズムは全く異なります。

PVD:物理的な転送

PVDでは、コーティング材料は固体として始まります。真空チャンバー内での高エネルギープロセスにより、このソース材料から原子が叩き出され、蒸気に変わります。この蒸気が移動し、ターゲットオブジェクト上に物理的に堆積して、薄い凝縮層を形成します。

CVD:化学的な生成

CVDは本質的に化学プロセスです。反応性ガスを基板を含むチャンバーに導入します。これらのガスが加熱された基板に接触すると、化学反応が誘発され、固体材料が生成され、表面に直接堆積します。

主要な運用要因の比較

特定の用途でこれら2つの技術を評価する際には、安全性、コスト、複雑さにおける実際的な違いを理解することが不可欠です。

安全性と材料

CVDは複雑になる可能性があり、有毒または有害な前駆体化学物質の使用を伴うことがよくあります。これには、堅牢な安全プロトコルと専門的な取り扱い手順が必要になります。

対照的に、PVDは一般的に安全なプロセスと見なされます。有毒ガスに依存しないためです。ただし、高真空チャンバーが適切に換気されていない場合、爆発の可能性があるなど、依然としてリスクは伴います。

コストと設備

これらの技術の初期投資は、しばしば大きく異なります。PVDは通常、特殊な高真空チャンバーと関連機器が必要なため、CVDよりも高価です。

どちらのプロセスも、堆積環境を正確に管理するために、バルブ、センサー、温度制御ユニットなど、さまざまな洗練されたコンポーネントを必要とします。

自動化と複雑さ

PVDコーティングは、CVDコーティングよりも容易に自動化できます。プロセスの物理的な性質により、自動生産ラインでのより単純な制御と再現性が可能になります。

CVDが正確な化学反応の管理に依存しているため、変数が多くなり、自動化がより複雑な課題になる可能性があります。

目標に応じた適切な選択

正しいプロセスを選択するには、技術の強みをプロジェクトの主要な制約と目的に合わせる必要があります。

- 安全性と自動化を主な焦点とする場合: PVDは、有毒な前駆体ガスを使用しないこと、および自動化システムへの適合性から、しばしば優れた選択肢となります。

- 装置コストの最小化を主な焦点とする場合: 関連する化学プロセスを安全に管理するためのインフラストラクチャと専門知識があれば、CVDはより費用対効果の高いオプションになる可能性があります。

最終的に、適切な堆積方法の選択は、アプリケーションの特定の技術的、安全上、および予算上の要件を明確に理解することにかかっています。

要約表:

| 要因 | PVD(物理気相成長法) | CVD(化学気相成長法) |

|---|---|---|

| コアプロセス | スパッタリング/蒸着による材料の物理的転送 | 基板表面でのガスの化学反応 |

| 安全性 | 一般的に安全(有毒ガスなし、ただし真空リスクあり) | 有毒な前駆体を伴うことが多く、厳格な安全プロトコルが必要 |

| コスト | 初期装置コストが高い(高真空システム) | 初期装置コストが低い |

| 自動化 | 自動化が容易、再現性が高い | 化学的変数により自動化がより複雑 |

| 最適用途 | 安全性と自動化を優先する用途 | 適切な安全対策を講じた上での費用対効果を重視する用途 |

研究室の適切な堆積プロセスの選択について専門家のガイダンスが必要ですか? KINTEKでは、お客様固有の研究または生産ニーズに合わせて調整された高度なPVDおよびCVDシステムを含む、高品質の実験装置および消耗品の提供を専門としています。安全性、費用対効果、または自動化のいずれに焦点を当てているかにかかわらず、当社のソリューションは、実験室のワークフローに精度、信頼性、および強化されたパフォーマンスを保証します。薄膜堆積の要件についてご相談いただくには、今すぐお問い合わせください!

ビジュアルガイド

関連製品

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- RF PECVDシステム RFプラズマエッチング装置

- 顧客メイド多用途CVDチューブ炉 化学気相成長チャンバーシステム装置

- ラミネート・加熱用真空熱プレス機