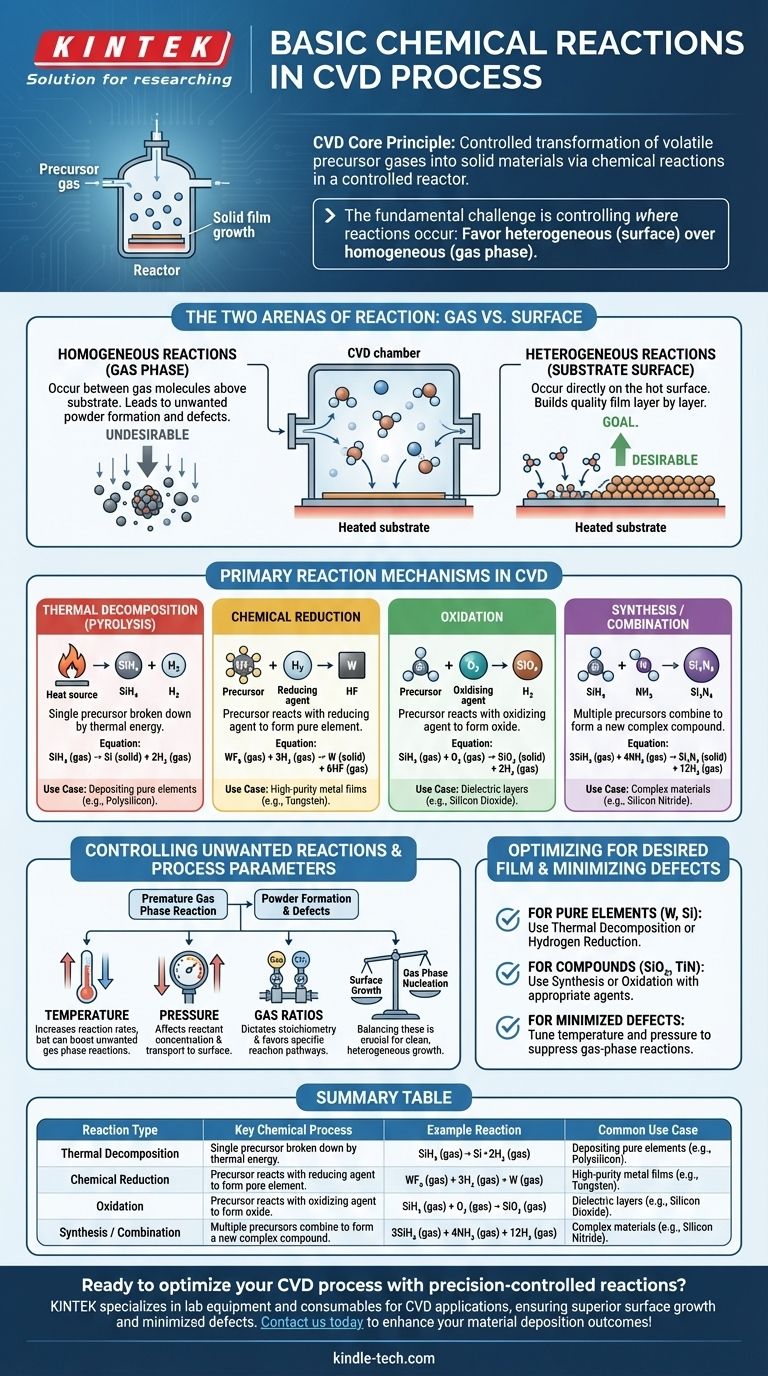

CVD(化学気相成長)は、その核心において、制御された化学反応のプロセスです。これらの反応は、安定した揮発性の前駆体ガスを、基板上に直接、固体で不揮発性の材料に変換するように設計されています。この変換を駆動する最も一般的なメカニズムは、熱分解(パイロリシス)、化学還元、酸化、および合成反応であり、これらすべてが高度に制御された反応炉環境内で発生します。

CVDプロセスの根本的な課題は、化学反応を開始するだけでなく、それらがどこで発生するかを正確に制御することです。目標は、高品質な膜を形成するために基板表面での不均一反応を促進し、不要な粒子を生成する気相での均一反応を最小限に抑えることです。

反応の2つの領域:気相 vs. 表面

CVDチャンバー内のすべての化学反応は、2つの場所のいずれかで発生します。それらのバランスが、最終的な材料の品質と構造を決定します。

均一反応(気相中)

これらの反応は、基板の上の空間に浮遊しているガス分子自体間で発生します。

反応性中間種を生成するためにはある程度の気相化学が必要ですが、過剰な均一反応はしばしば望ましくありません。これらは、固体粒子や「粉末」の形成につながり、それが基板上に降り注ぎ、欠陥を引き起こし、膜の品質を損なう可能性があります。

不均一反応(基板表面上)

これらは膜を形成する反応です。加熱された基板表面上、またはそれに隣接する非常に薄い層で直接発生します。

適切に設計されたCVDプロセスの目標は、不均一反応の速度を最大化することです。前駆体ガスは熱い表面に吸着し、分解または他の吸着種と反応し、安定した固体膜を原子層ごとに形成します。

CVDにおける主要な反応メカニズム

上記の2つの「領域」のいずれかで発生する一方で、反応自体は、関与する化学変換に基づいていくつかの主要なタイプに分類できます。

熱分解(パイロリシス)

これは最も単純で一般的なCVD反応タイプです。単一の前駆体ガスが、熱エネルギーのみによってその構成要素に分解されます。

基板からの熱は、前駆体分子の化学結合を切断するために必要なエネルギーを提供し、目的の固体元素を表面に堆積させます。典型的な例は、シランガスからの多結晶シリコンの堆積です。

SiH₄ (ガス) → Si (固体) + 2H₂ (ガス)

化学還元

このプロセスでは、前駆体ガス(多くの場合、金属ハロゲン化物)が還元剤(通常は水素(H₂))と反応して、純粋な元素膜を形成します。

これは、タングステンなどの高純度金属膜を堆積させる一般的な方法です。水素は金属前駆体からハロゲン原子を剥ぎ取り、純粋な金属を堆積させます。

WF₆ (ガス) + 3H₂ (ガス) → W (固体) + 6HF (ガス)

酸化

この反応は、前駆体ガスが酸素(O₂)、亜酸化窒素(N₂O)、または水蒸気(H₂O)などの酸化剤と反応して、固体酸化物膜を形成するものです。

これは、ほぼすべての現代のマイクロエレクトロニクスにおける重要なコンポーネントである二酸化ケイ素(SiO₂)のような絶縁誘電体層を生成するための基礎となるプロセスです。

SiH₄ (ガス) + O₂ (ガス) → SiO₂ (固体) + 2H₂ (ガス)

合成または結合

ここでは、2つ以上の前駆体ガスが導入され、基板上で新しい化合物材料を形成するために結合します。これにより、単純な分解では形成できない複雑な材料を作成できます。

例えば、硬くて耐薬品性の高い材料である窒化ケイ素(Si₃N₄)は、シリコン源とアンモニアのような窒素源を反応させることによって形成されます。

3SiH₄ (ガス) + 4NH₃ (ガス) → Si₃N₄ (固体) + 12H₂ (ガス)

トレードオフの理解:不要な反応の制御

CVDプロセスの成功は、望ましい化学経路を促進するように反応環境を制御することに完全に依存します。

粉末形成の問題

CVDの主な落とし穴は、意図しない気相核生成です。反応炉の温度が高すぎるか、圧力が大きすぎると、前駆体ガスが基板に到達する前に気相で早期に反応(均一反応)する可能性があります。これにより、欠陥を引き起こしたり、高品質で緻密な膜ではなく、低密度で粉状の膜を形成したりする粒子が生成されます。

プロセスパラメータの役割

エンジニアは、反応速度と位置を制御するためのレバーとして、いくつかの主要なパラメータを使用します。

- 温度:反応速度を増加させますが、望ましくない気相反応も増加させる可能性があります。

- 圧力:反応物の濃度と、それらが表面に到達する速度に影響します。

- ガス比:化学量論を決定し、どの反応経路が促進されるかを制御します。

これらの要因のバランスを取ることは、基板上でのクリーンで不均一な成長を促進するために不可欠です。

目的の膜のための反応の最適化

採用する特定の化学反応経路は、作成しようとする材料によって完全に決定されます。

- 純粋な元素(例:タングステン、シリコン)の堆積が主な焦点である場合:単一の前駆体と場合によっては還元剤を使用した熱分解または水素還元反応に頼ることになるでしょう。

- 複合酸化物または窒化物(例:SiO₂、TiN)の作成が主な焦点である場合:主要な前駆体と並行して酸化剤または窒化剤を導入する合成または酸化反応を使用します。

- 欠陥を最小限に抑え、高品質な膜を達成することが主な焦点である場合:主なタスクは、均一な気相反応を抑制し、基板上でのクリーンで不均一な成長を促進するために、温度と圧力を調整することです。

最終的に、CVDをマスターすることは、特定の時間と特定の場所で化学反応を指示する技術をマスターすることです。

要約表:

| 反応タイプ | 主要な化学プロセス | 反応例 | 一般的な用途 |

|---|---|---|---|

| 熱分解(パイロリシス) | 単一の前駆体が熱によって分解 | SiH₄ (ガス) → Si (固体) + 2H₂ (ガス) | 多結晶シリコンのような純粋な元素の堆積 |

| 化学還元 | 前駆体が還元剤(例:H₂)と反応 | WF₆ (ガス) + 3H₂ (ガス) → W (固体) + 6HF (ガス) | 高純度金属膜(例:タングステン) |

| 酸化 | 前駆体が酸化剤(例:O₂)と反応 | SiH₄ (ガス) + O₂ (ガス) → SiO₂ (固体) + 2H₂ (ガス) | 二酸化ケイ素のような誘電体層 |

| 合成/結合 | 複数の前駆体が結合して化合物を形成 | 3SiH₄ (ガス) + 4NH₃ (ガス) → Si₃N₄ (固体) + 12H₂ (ガス) | 窒化ケイ素のような複雑な材料 |

精密に制御された反応でCVDプロセスを最適化する準備はできていますか? KINTEKは、CVDアプリケーション向けの実験装置と消耗品を専門としており、オーダーメイドの反応炉ソリューションを通じて、欠陥のない薄膜の実現を支援します。金属、酸化物、または窒化物を堆積させる場合でも、当社の専門知識は優れた表面成長と気相欠陥の最小化を保証します。今すぐお問い合わせください。当社のCVDシステムがお客様の材料堆積結果をどのように向上させることができるかについてご相談ください!

ビジュアルガイド

関連製品

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- 伸線ダイス用ナノダイヤモンドコーティングHFCVD装置

- 915MHz MPCVDダイヤモンドマシン マイクロ波プラズマ化学気相成長装置 リアクター

- ラミネート・加熱用真空熱プレス機

- ラボ用CVDホウ素ドープダイヤモンド材料