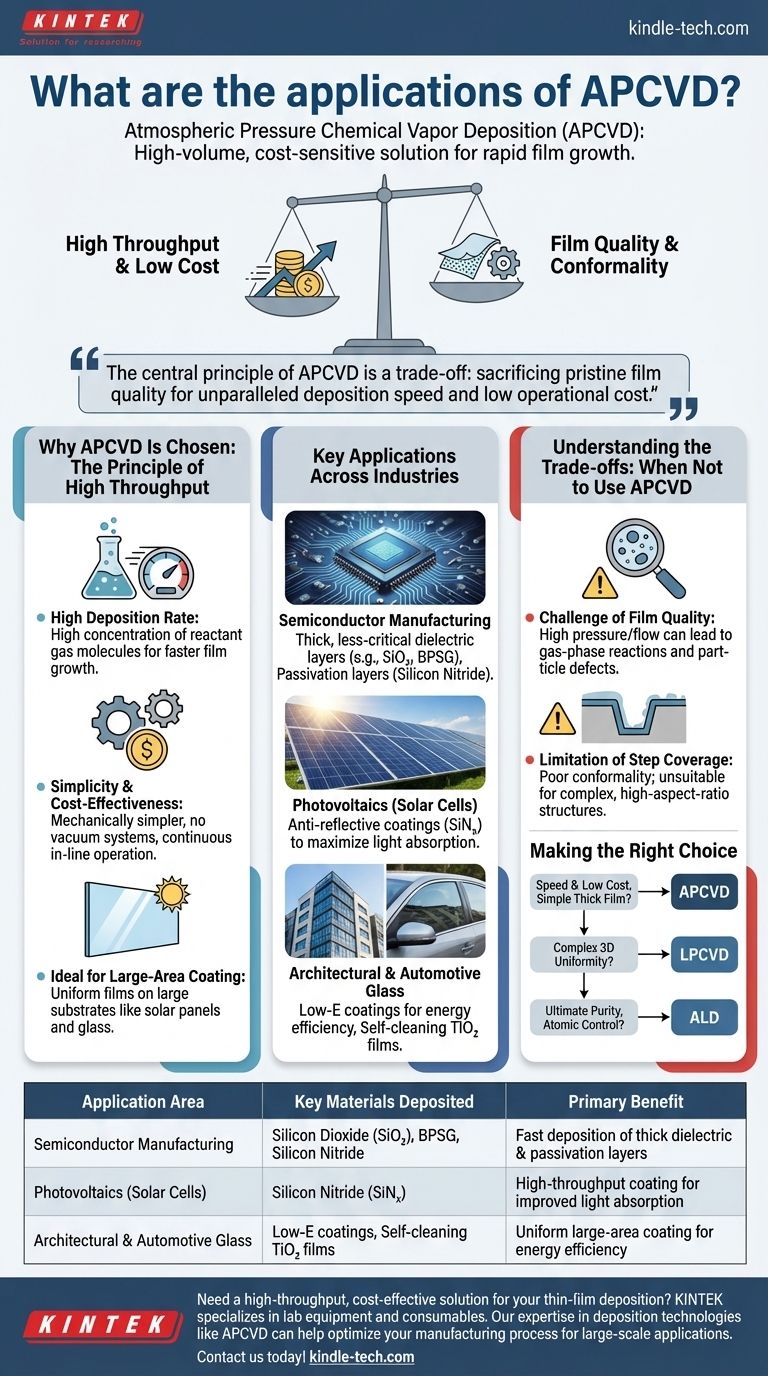

本質的に、常圧化学気相成長(APCVD)は、完璧な膜品質よりも急速な膜成長がより重要な、大量生産でコストに敏感な用途に使用されます。その主な用途は、半導体製造における誘電体層、太陽光発電における反射防止コーティング、および建築用ガラスの大面積コーティングに見られます。

APCVDの中心的な原理はトレードオフです。それは、比類のない堆積速度と低い運用コストと引き換えに、低圧真空システムの完璧な膜品質とコンフォーマリティ(均一性)を犠牲にし、特定の、重要度の低い薄膜用途の主力となっています。

APCVDが選ばれる理由:高スループットの原理

APCVDを使用するという決定は、ほぼ常に経済性と規模によって推進されます。このプロセスは標準の大気圧下で動作するという特徴があり、高価で遅い真空システムが不要になります。

常圧の利点

大気圧下で動作するということは、基板表面で利用可能な反応性ガス分子の濃度が高いことを意味します。

この高濃度は、非常に高い堆積速度につながり、低圧または真空ベースのシステムよりもはるかに速く膜を成長させることができます。

シンプルさとコスト効率

APCVDシステムは機械的に単純であるため、LPCVDやPECVDなどの真空ベースのシステムよりも構築および維持のコストが低くなります。

これらはしばしば、基板がコンベアベルト上を移動する連続的なインラインシステムとして設計され、大規模製造に理想的な大量のスループットを可能にします。

大面積コーティングに最適

APCVDの連続的な性質は、非常に広い表面積にわたって均一な膜を堆積するのに非常に適しています。この能力は、真空チャンバーでのバッチ処理が非実用的である太陽電池パネルや大きな建築用ガラスなどの製品を製造する産業にとって不可欠です。

業界を横断する主要な用途

APCVDの独自の特性により、その強みが業界のニーズと完全に一致するいくつかの高容量製造プロセスで好ましい選択肢となっています。

半導体製造

集積回路の製造において、APCVDは厚く、重要度の低い誘電体層に使用されます。

最も一般的な用途は、ドーピングされたおよびドーピングされていない二酸化ケイ素(SiO₂)の堆積です。これには、後続の金属層のために表面を平坦化または「リフロー」できるプリメタル誘電体(PMD)層として使用されるボロリン酸ガラス(BPSG)などの膜が含まれます。また、浅いトレンチ分離(STI)にも使用されます。

APCVDは、完成したチップを湿気や機械的損傷から保護する、窒化ケイ素などの最終的なパッシベーション層にも使用できます。

太陽光発電(太陽電池)

太陽光発電業界では、非常に大きなシリコンウェハーを迅速かつ安価にコーティングする必要があります。APCVDはこのための主要な手法です。

主に、太陽電池の表面に反射防止コーティング、通常は窒化ケイ素(SiNₓ)を堆積するために使用されます。この層は、セルによって吸収される光の量を最大化し、効率を直接向上させます。

建築用および自動車用ガラス

建設および自動車産業では、APCVDが大きなガラス板に機能性コーティングを適用するために使用されます。

主要な用途の1つは、低放射率(Low-E)コーティングの堆積です。これらの膜は赤外線を反射し、冬は熱を閉じ込め、夏は熱を外に出すのを助け、エネルギー効率を向上させます。二酸化チタン(TiO₂)をベースにしたセルフクリーニングコーティングも一般的な用途です。

トレードオフの理解:APCVDを使用すべきでない場合

強力ではありますが、APCVDは万能の解決策ではありません。その弱点は、強みをもたらすのと同じ大気条件の直接的な結果です。

膜品質の課題

高い圧力とガス流量は、前駆体が基板に到達する前に望ましくない気相での化学反応を引き起こす可能性があります。

これにより微粒子が形成され、膜上に堆積し、層全体の純度と電子品質が低下する可能性があります。

ステップカバレッジの限界

APCVDは、不十分なステップカバレッジ、つまりコンフォーマリティを示します。堆積される膜は、複雑な三次元の表面トポグラフィー上では均一ではありません。

反応物の輸送が厚い境界層を介した拡散によって制限されるため、膜はトレンチやビアの側壁よりも上面でずっと厚くなります。これにより、最新の高密度マイクロチップに見られる複雑な高アスペクト比の構造のコーティングには適していません。

プロセスに最適な選択を行う

堆積技術の選択は、プロセスの能力と、膜の特定の要件および製品の経済的現実を一致させる必要があります。

- 比較的単純で厚い膜の速度と低コストが主な焦点である場合: APCVDは、特に誘電体、パッシベーション層、および大面積コーティングにとって最適な選択肢です。

- 複雑な3D構造を均一にコーティングすることが主な焦点である場合: 低圧CVD(LPCVD)など、より優れたコンフォーマリティを持つプロセスを使用する必要があります。

- 究極の純度、原子レベルの厚さ制御、および完璧なコンフォーマリティが主な焦点である場合: 必要な技術は原子層堆積(ALD)です。

結局のところ、APCVDを選択することは、膜品質とコンフォーマリティにおける固有の制限を許容できる用途に対して、製造スループットとコストを優先するという戦略的な決定となります。

要約表:

| 応用分野 | 堆積される主要材料 | 主な利点 |

|---|---|---|

| 半導体製造 | 二酸化ケイ素(SiO₂)、ボロリン酸ガラス(BPSG)、窒化ケイ素 | 厚い誘電体層およびパッシベーション層の高速堆積 |

| 太陽光発電(太陽電池) | 窒化ケイ素(SiNₓ)反射防止コーティング | 光吸収を改善するための高スループットコーティング |

| 建築用・自動車用ガラス | Low-Eコーティング、セルフクリーニングTiO₂膜 | エネルギー効率のための均一な大面積コーティング |

高スループットでコスト効率の高い薄膜堆積ソリューションをお探しですか? KINTEKは、実験室のニーズに対応する実験装置と消耗品の専門家です。APCVDなどの堆積技術に関する当社の専門知識は、大規模用途向けに製造プロセスを最適化するのに役立ちます。当社のソリューションが生産効率をどのように向上させ、コストを削減できるかについて、今すぐお問い合わせください!

ビジュアルガイド

関連製品

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- 真空ステーション付き分割チャンバーCVDチューブ炉 化学蒸着システム装置

- 顧客メイド多用途CVDチューブ炉 化学気相成長チャンバーシステム装置

- 伸線ダイス用ナノダイヤモンドコーティングHFCVD装置

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン