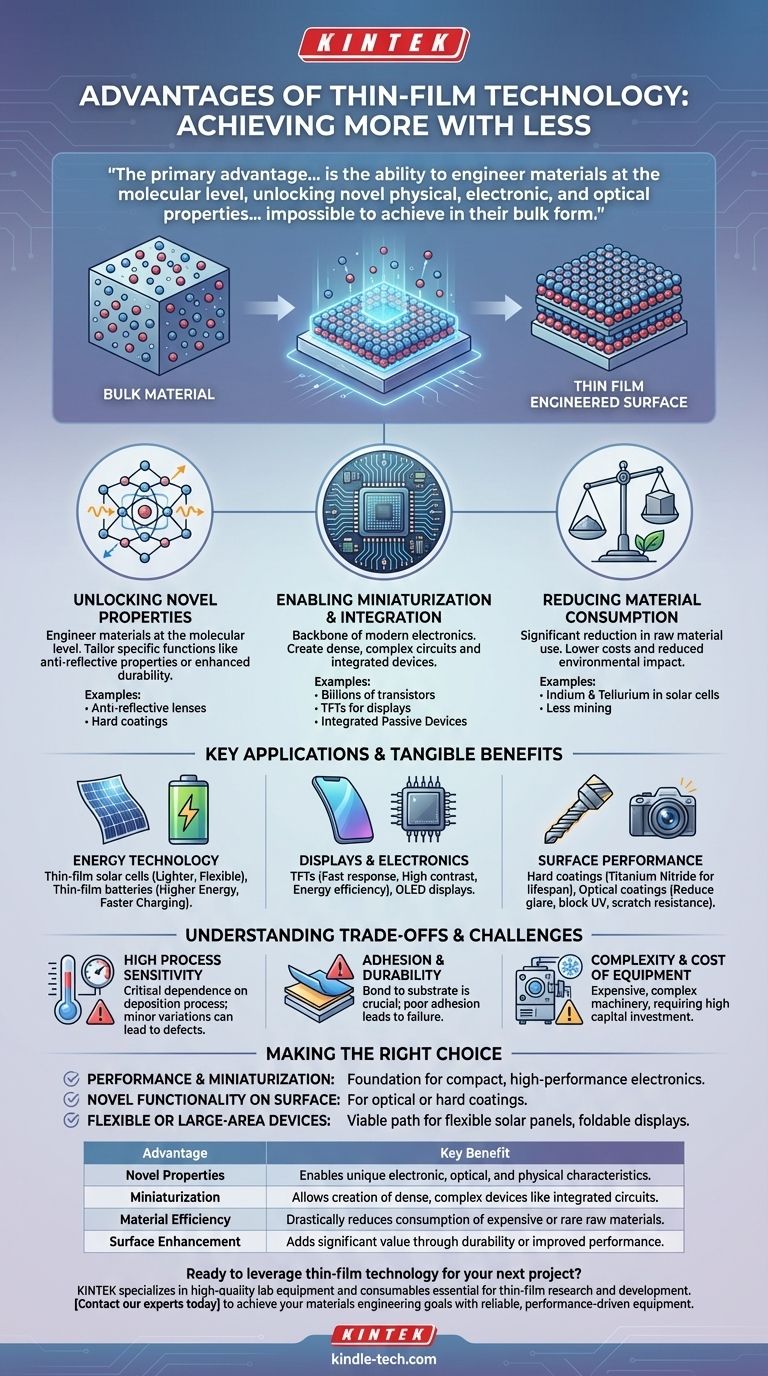

薄膜技術の核心は、「より少ないものでより多くを達成する」ことにあります。原子数個分の厚さの材料層を堆積させることにより、独自の特性を設計し、材料消費量を劇的に削減し、複雑なデバイスの小型化を可能にします。この能力は、半導体や太陽電池から先進的な光学コーティングや医療用インプラントに至るまで、あらゆる分野のブレークスルーを推進する原動力となっています。

薄膜技術の主な利点は、単に物事を小さくしたり、材料の使用量を減らしたりすることではありません。それは、分子レベルで材料を設計する能力であり、バルク(塊状)状態では不可能な新しい物理的、電子的、光学的特性を引き出すことです。

根本的な転換:バルク材料から設計された表面へ

従来の製造は「バルク」材料(固体ブロック、シート、部品)を扱います。薄膜技術は、このパラダイムにおける根本的な転換を表しており、代わりにデバイスを原子層ごとに構築することに焦点を当てています。

新規特性の解放

材料の厚さがナノメートルスケールにまで減少すると、その特性は劇的に変化する可能性があります。制約された二次元平面における電子と光を支配する物理学は、三次元のバルク材料におけるそれとは異なります。

これにより、エンジニアは特定の、調整された機能を持つ材料を作成できます。例えば、単純な光学レンズは反射防止薄膜で変貌させることができ、標準的な切削工具は硬質コーティングによって例外的に耐久性のあるものにすることができます。

小型化と集積の実現

薄膜は現代のエレクトロニクスの基盤です。これらは、数十億個のトランジスタが単一のチップ上にパターン化される、信じられないほど高密度で複雑な集積回路の作成を可能にします。

この原理はCPUを超えて拡張されます。薄膜トランジスタ(TFT)などの技術は、現代の高解像度ディスプレイに不可欠であり、集積受動デバイス(IPD)は薄膜を使用して、抵抗器、コンデンサ、インダクタを単一のコンパクトなコンポーネントに統合します。

材料消費量の削減

最も明白な利点は、必要とされる原材料の量が大幅に削減されることです。これは、一部の太陽電池で使用されるインジウムやテルルなどの高価または希少な材料を使用する場合に特に重要です。

この効率化は、製造コストを削減し、原材料の採掘と処理に関連する環境への影響を低減します。

主要な応用とその利点

薄膜の理論的な利点は、複数の産業で具体的な実世界での性能向上に翻訳されます。

エネルギー技術の革新

薄膜太陽電池はその典型的な例です。これらは従来のシリコンウェハよりも大幅に軽量で柔軟性があり、建物の太陽光発電ガラスやポータブルな巻き取り式ソーラーチャージャーなどの用途を可能にします。

同様に、薄膜バッテリーは、より高いエネルギー密度、より速い充電速度、およびより長い寿命を提供します。これにより、医療用インプラントやスマートカードから大規模なグリーンエネルギー貯蔵バンクに至るデバイスの性能とフォームファクタが向上します。

ディスプレイとエレクトロニクスの進歩

現代のほぼすべてのスクリーンは薄膜技術に依存しています。薄膜トランジスタ(TFT)は、LCDまたはOLEDディスプレイの各ピクセルを制御する微小なスイッチとして機能します。

この技術が、現代のディスプレイに、古いスクリーン技術と比較して高速な応答時間、高いコントラスト比、および改善されたエネルギー効率をもたらしています。

表面性能の向上

薄膜は、既存の製品に価値を加える強力な方法を提供します。窒化チタンなどの硬質コーティングは、工作機械に適用することで、その寿命と切削性能を劇的に向上させることができます。

同様に、眼鏡やカメラレンズの光学コーティングは、目に見えないほど薄い材料層で、グレアを低減し、紫外線を遮断し、傷に耐えることができます。

トレードオフと課題の理解

薄膜技術は強力ですが、万能の解決策ではありません。その実装には、特定のエンジニアリング上の課題を乗り越える必要があります。

高いプロセス感度

薄膜の特性は、それを生成するために使用される堆積プロセス(例:スパッタリング、化学気相成長法)に決定的に依存します。温度、圧力、またはガス組成のわずかな変動が、デバイスの性能を損なう欠陥につながる可能性があります。

特に広い面積にわたって均一性と再現性を達成することは、大きな製造上のハードルです。

密着性と耐久性

膜の性能は、その下の基板との結合力に依存します。密着性が悪いと、膜が剥がれたり、剥離したりして、デバイスの故障につながる可能性があります。

さらに、層が非常に薄いため、特定の動作環境のために保護または設計されていない場合、機械的な引っかき傷や化学的損傷を受けやすくなります。

装置の複雑さとコスト

高品質の薄膜を堆積させるために必要な機械は複雑で高価です。これらのシステムは、クリーンルーム環境と高真空条件を必要とすることが多く、かなりの設備投資となります。

この初期費用は、特定のアプリケーションや小規模な生産バッチにとって参入障壁となる可能性があります。

目標に合わせた適切な選択

薄膜技術を使用するという決定は、あなたの主な目的に完全に依存します。

- 主な焦点が性能と小型化である場合:薄膜は、先進的な半導体や集積受動デバイスなどのコンパクトで高性能なエレクトロニクスを作成するための不可欠な基盤です。

- 主な焦点が表面上の新規機能である場合:薄膜を光学コーティングや硬質コーティングなどの用途に使用します。ここでは、微小な層がマクロな性能向上をもたらします。

- 主な焦点が柔軟性のあるデバイスや大面積デバイスの作成である場合:薄膜堆積は、フレキシブル太陽電池、折りたたみ式ディスプレイ、スマートウィンドウなどの製品を製造するための最も実現可能な経路です。

結局のところ、薄膜技術を活用することは、微小なスケールで物質を正確に制御することにより、マクロなエンジニアリング上の課題を解決することなのです。

要約表:

| 利点 | 主な利点 |

|---|---|

| 新規特性 | バルク材料では不可能な独自の電子的、光学的、物理的特性を可能にする。 |

| 小型化 | 集積回路や高解像度ディスプレイなどの高密度で複雑なデバイスの作成を可能にする。 |

| 材料効率 | 高価または希少な原材料の消費を劇的に削減し、コストと環境への影響を低減する。 |

| 表面強化 | 耐久性のための硬質コーティングや性能向上のための光学コーティングにより、大幅な価値を追加する。 |

次のプロジェクトで薄膜技術を活用する準備はできましたか?

KINTEKは、薄膜の研究開発に不可欠な高品質の実験装置と消耗品を提供することを専門としています。次世代の半導体、先進的な太陽電池、または耐久性のある表面コーティングに取り組んでいるかどうかにかかわらず、当社のソリューションは成功に必要な正確な堆積プロセスをサポートします。

当社の専門家に今すぐお問い合わせいただき、信頼性が高く性能重視の機器で、お客様の材料工学の目標達成をどのように支援できるかをご相談ください。

ビジュアルガイド

関連製品

- RF PECVDシステム RFプラズマエッチング装置

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- 高温用途向けモリブデン・タングステン・タンタル蒸着用ボート

- 半球底タングステンモリブデン蒸着用ボート

- 真空ステーション付き分割チャンバーCVDチューブ炉 化学蒸着システム装置