CVD(化学気相成長法)に対するPVD(物理気相成長法)の主な利点は、処理温度が低いことと、非常に幅広い無機材料を成膜できる能力です。PVDは材料を原子レベルで移動させる物理プロセスであるため、CVDの高温によって損傷を受ける可能性のある熱に敏感な基板のコーティングに適しています。さらに、プロセス全体を通じて、化学的なプロセスと比較してエネルギー消費量が少なくなります。

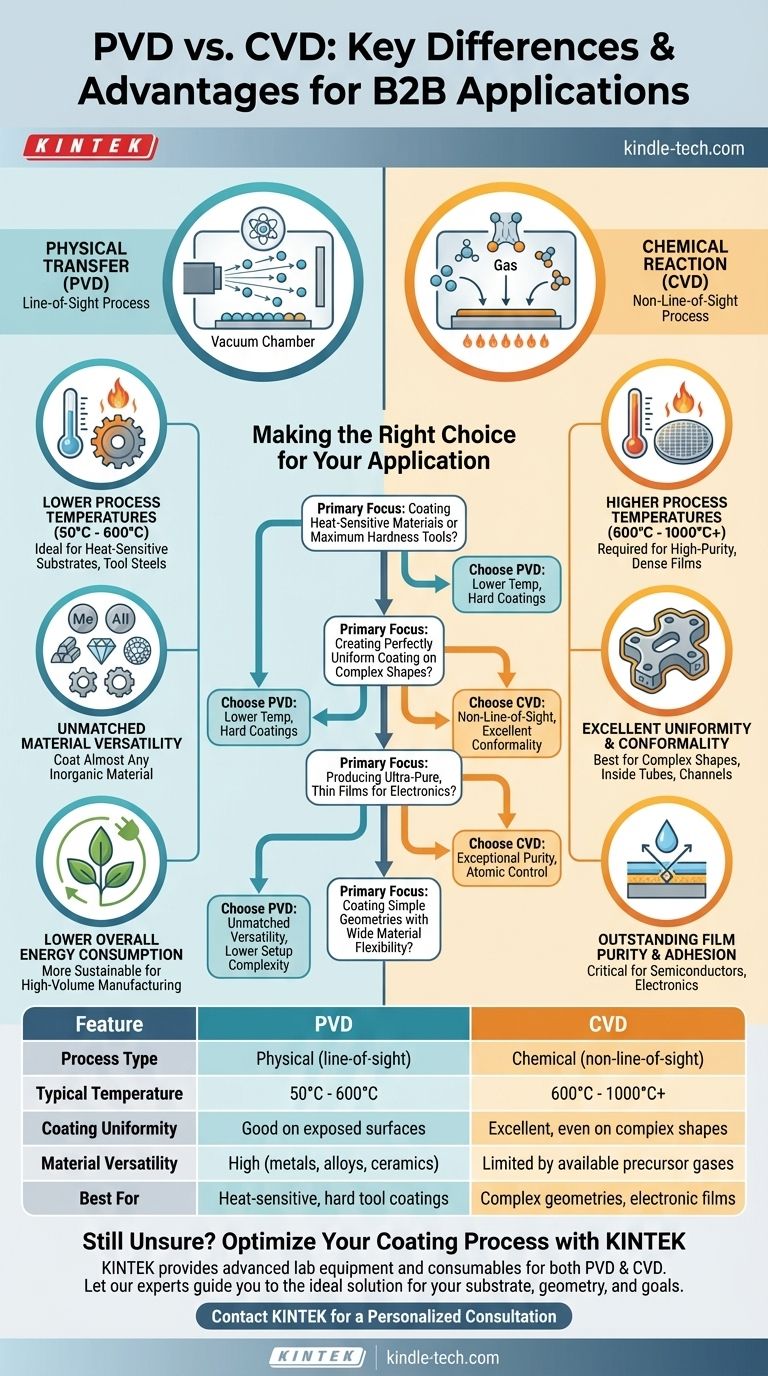

PVDとCVDのどちらを選択するかは、どちらが普遍的に優れているかではなく、プロセスを材料、形状、性能目標に合わせるかどうかにかかっています。PVDは低温での硬質コーティングに理想的な物理的な、一方向性のプロセスであり、一方CVDは複雑な形状への均一で高純度の膜作成に優れる化学プロセスです。

基本の違い:物理学対化学

それぞれの方法の利点を理解するには、まずその核となるメカニズムを把握する必要があります。これらは薄膜を構築するための根本的に異なるアプローチです。

PVDの仕組み:物理的な移動

物理気相成長法(PVD)は、スパッタリングや蒸着など、真空中で行われるプロセスの総称です。概念は単純です。ソース材料が物理的に放出され、真空を通過し、基板上に凝縮し、一度に原子一つずつコーティングを構築します。

原子レベルでのスプレーペインティングのようなものだと考えてください。粒子はソース(「ノズル」)からターゲットまで直線的に移動するため、PVDは一方向性(ライン・オブ・サイト)プロセスと見なされます。

CVDの仕組み:化学反応

化学気相成長法(CVD)では、1つ以上の揮発性の前駆体ガスを反応チャンバーに導入します。これらのガスは、加熱された基板の表面で分解・反応し、目的の固体膜を形成します。

これはケーキを焼くのに似ています。新しい物質(コーティング)を形成するために熱の下で反応する材料(ガス)を導入します。ガスはチャンバー全体を満たすため、CVDは複雑な物体のすべての表面を均一にコーティングできる非一方向性(ノン・ライン・オブ・サイト)プロセスです。

実用におけるPVDの主な利点

PVDの物理的な性質は、特定の産業的および技術的用途において明確な利点をもたらします。

低いプロセス温度

PVDプロセスは、ほとんどのCVDプロセスよりも大幅に低い温度で実行されます。典型的なPVD温度は50°Cから600°Cの範囲ですが、CVDはしばしば600°Cから1000°C以上の温度を必要とします。

これはPVDの最も重要な利点です。これにより、CVDの激しい熱に耐えられない場合、軟化したり変形したりすることなく、硬化工具鋼、プラスチック、その他の材料のコーティングが可能になります。

比類のない材料の多様性

PVDは材料を物理的に輸送するため、純粋な金属、合金、および多種多様なセラミック化合物を含む、ほぼすべての無機材料を成膜するために使用できます。材料が固体ターゲットとして作成できる限り、おそらくPVDによって成膜できます。

対照的に、CVDは、合理的な温度で目的の膜を形成するために化学的に反応できる適切な前駆体ガスの利用可能性によって制限されます。

全体的なエネルギー消費量の削減

複数の持続可能性評価により、すべてのプロセスステップを考慮すると、PVDはCVDよりも全体的なエネルギーフットプリントが低いことが示されています。これは、運用コストが主な懸念事項である大量生産にとって重要な要素です。

トレードオフの理解:CVDが優れている場合

どの技術にも限界があります。PVDの利点にはトレードオフがあり、他の用途ではCVDがより良い選択肢となります。

「一方向性」の限界

PVDの最大の弱点は、その一方向性です。複雑な内部チャネルや物体の裏側を効果的にコーティングすることは、複雑で高価な部品回転機構なしにはできません。コーティングはソースに直接面している表面で最も厚くなり、影になる領域では最も薄くなるか、存在しないことになります。

CVDの強み:複雑な形状への均一性

ここにCVDの真価があります。前駆体ガスが部品の周りや内部を流れるため、CVDは複雑な形状の部品に対しても、例外的に均一で均質なコーティングを提供します。コーティングの厚さはすべての表面で一貫しています。

膜の純度と密着性

PVDの密着性は良好ですが、高温のCVDプロセス中に基板と膜の間に形成される化学結合は、優れた密着性をもたらす可能性があります。CVDはまた、半導体や電子機器の用途で極めて重要な、極めて高い純度の膜を生成できることでも知られています。

アプリケーションに応じた適切な選択

PVDまたはCVDを使用する決定は、プロジェクトの要件によって完全に決定されるべきです。

- 熱に敏感な材料のコーティング、または工具への最大の硬度の達成が主な焦点である場合: 低いプロセス温度と、非常に硬いセラミックコーティングを成膜できる能力を持つPVDを選択してください。

- 複雑で平坦でない部品に完全に均一なコーティングを作成することが主な焦点である場合: 非一方向性の成膜と優れた均一性を持つCVDを選択してください。

- 電子機器向けに超高純度の薄膜を製造することが主な焦点である場合: 化学反応プロセスにより優れた純度と原子レベルの制御が可能であるため、CVDを選択してください。

- 幅広い金属や合金で単純な形状をコーティングすることが主な焦点である場合: 新しいCVD化学物質を開発する場合と比較して、比類のない材料の柔軟性とセットアップの複雑さが少ないPVDに傾けてください。

各プロセスの核となるメカニズムを理解することで、特定のエンジニアリング目標を満たす技術を自信を持って選択できます。

要約表:

| 特徴 | PVD(物理気相成長法) | CVD(化学気相成長法) |

|---|---|---|

| プロセスタイプ | 物理的(一方向性) | 化学的(非一方向性) |

| 標準温度 | 50°C - 600°C | 600°C - 1000°C+ |

| コーティングの均一性 | 直接露出した表面では良好 | 複雑な形状でも優れている |

| 材料の多様性 | 高い(金属、合金、セラミック) | 利用可能な前駆体ガスによって制限される |

| 最適用途 | 熱に敏感な基板、硬質工具コーティング | 複雑な形状、超高純度の電子膜 |

お客様のアプリケーションに最適なコーティングプロセスがまだ不明ですか?

PVDとCVDの選択は、目的の材料性能とコーティング品質を達成するために極めて重要です。KINTEKは、両プロセスのための高度なラボ機器と消耗品の提供を専門としており、研究開発と生産の最適化を支援します。

当社の専門家が、特定の基板、形状、性能目標に最適なソリューションをご案内します。

今すぐKINTEKにご連絡いただき、パーソナライズされたコンサルテーションを受けて、当社の専門知識がお客様の研究所の能力をどのように向上させることができるかをご確認ください。

ビジュアルガイド

関連製品

- RF PECVDシステム RFプラズマエッチング装置

- 真空ステーション付き分割チャンバーCVDチューブ炉 化学蒸着システム装置

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- VHP滅菌装置 過酸化水素 H2O2 スペース滅菌器

- 1400℃ 窒素・不活性ガス雰囲気制御炉