粉末冶金(PM)は、その核となる部分において、他の製造プロセスではしばしば比類のない経済的効率と材料工学の強力な組み合わせを提供します。高精度で最小限の廃棄物で、複雑なネットシェイプ部品を大量に生産することに優れており、部品の最終的な物理的特性を直接制御できます。

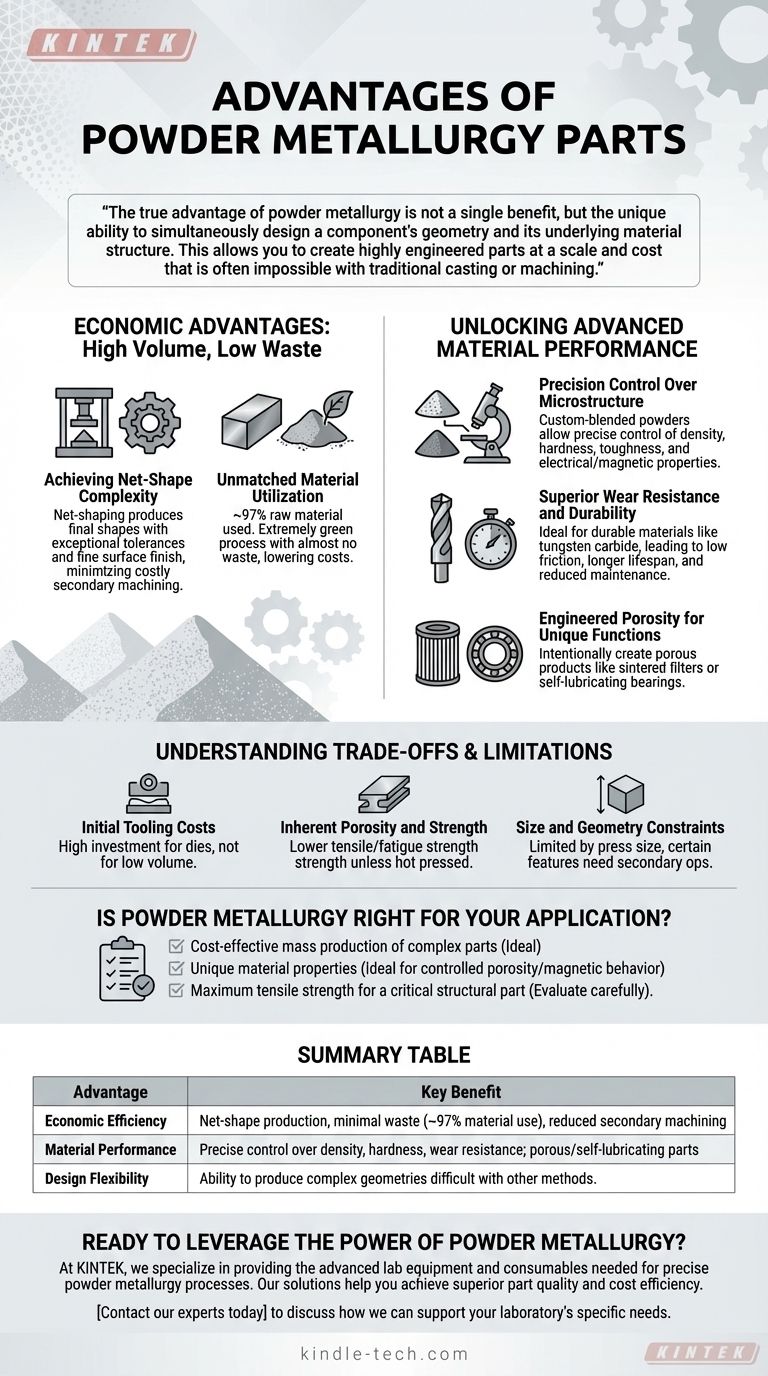

粉末冶金の真の利点は、単一のメリットではなく、部品の形状とその基礎となる材料構造を同時に設計できる独自の能力にあります。これにより、従来の鋳造や機械加工では不可能であった規模とコストで、高度に設計された部品を作成することができます。

経済的利点:大量生産、低廃棄物

多くの産業における粉末冶金の主な魅力は、特に規模が大きくなるにつれて、大幅なコスト削減を伴う部品を生産できることです。これらの削減は、その効率性とプロセス設計に起因しています。

ネットシェイプの複雑さの実現

PMプロセスでは、金属粉末を部品の最終形状を形成する金型にプレスします。これはネットシェイピングとして知られています。

部品は優れた公差と微細な表面仕上げでプロセスから出てくるため、費用と時間のかかる二次加工の必要性が大幅に削減されるか、完全に排除されます。これは、そうでなければ広範なフライス加工や旋削加工が必要となる複雑な部品にとって大きな利点です。

比類のない材料利用率

粉末冶金は、非常に「環境に優しく」無駄のない製造プロセスです。

使用される原材料の約97%が最終製品の一部となります。金属ブロックのかなりの部分がスクラップとなるCNC機械加工のような除去加工とは異なり、PMはほとんど廃棄物を発生させず、原材料コストを直接削減します。

高度な材料性能の解放

コストを超えて、粉末冶金は、他の方法では達成が困難または不可能な特定の材料特性を設計するための独自のプラットフォームを提供します。

微細構造の精密な制御

プロセスは、カスタムブレンドできる粉末から始まります。これにより、最終部品の密度、硬度、靭性、さらには電気的または磁気的特性などの特性を精密に制御できます。

ブレンド、圧縮圧力、焼結雰囲気を制御することで、特定の性能目標に最適化された均質で均一な材料構造を作成できます。

優れた耐摩耗性と耐久性

PMは、炭化タングステンのように極端な耐久性と高温での使用で知られる材料から部品を作成するのに理想的です。

これらの材料は、優れた耐摩耗性と低い摩擦係数を持つ部品を生み出します。これにより、自動車エンジンや産業用工具などの要求の厳しい用途で使用される部品の動作寿命が長くなり、メンテナンスの必要性が減少します。

独自の機能のための設計された多孔性

粉末冶金のユニークな機能は、意図的に多孔質製品を作成できることです。

この制御された多孔性により、ガスや液体を通過させる焼結フィルターのような部品の製造が可能になります。また、細孔に油が含浸され、動作中に放出される自己潤滑ベアリングの作成も可能になります。

トレードオフと限界の理解

強力である一方で、PMはすべての用途に対する解決策ではありません。情報に基づいた決定を下すためには、その限界を理解することが重要です。

初期金型費用

金属粉末を圧縮するために必要な硬化鋼製金型は、設計と製造に費用がかかります。この高い初期投資は、粉末冶金が一般的に少量生産には費用対効果が高くないことを意味します。その経済的利点は、大量生産で実現されます。

固有の多孔性と強度

熱間プレスなどの二次加工を使用しない限り、PM部品には通常、少量の残留多孔性が含まれます。これにより、鍛造棒材や鍛造品から作られた完全に緻密な部品と比較して、引張強度と疲労強度が低くなる可能性があります。高応力構造用途の場合、このトレードオフを慎重に評価する必要があります。

サイズと形状の制約

このプロセスは、プレスのサイズと金型設計の実用性によって制限されます。非常に大きな部品は通常実現不可能です。さらに、アンダーカットやプレス方向に対して垂直なねじ山などの特定の幾何学的特徴は形成できず、二次加工で追加する必要があります。

粉末冶金はあなたの用途に適していますか?

適切な製造プロセスを選択することは、あなたの主要な目標に完全に依存します。これらの点をガイドとして使用してください。

- 複雑な部品の費用対効果の高い大量生産が主な焦点である場合: PMは理想的な選択肢です。そのネットシェイピング能力により、材料の無駄と費用のかかる後処理が最小限に抑えられます。

- 独自の材料特性(例:制御された多孔性や特定の磁気特性)を持つ部品が主な焦点である場合: PMは、他の方法では達成が困難なレベルの微細構造制御を提供します。

- 重要な構造部品の最大引張強度が主な焦点である場合: PM部品が仕様を満たしているか、または完全に緻密な鍛造部品や機械加工部品がより適切であるかを慎重に評価する必要があります。

経済的効率と材料工学のこの組み合わせを理解することで、粉末冶金を活用して複雑な製造課題を解決できます。

概要表:

| 利点 | 主なメリット |

|---|---|

| 経済的効率性 | ネットシェイプ生産、最小限の廃棄物(材料使用率約97%)、二次加工の削減 |

| 材料性能 | 密度、硬度、耐摩耗性の精密な制御。多孔質または自己潤滑性部品の作成 |

| 設計の柔軟性 | 他の方法では困難な複雑な形状を生産する能力 |

あなたの部品に粉末冶金の力を活用する準備はできていますか?

KINTEKでは、精密な粉末冶金プロセスに必要な高度なラボ機器と消耗品の提供を専門としています。新素材の開発であろうと生産の拡大であろうと、当社のソリューションは優れた部品品質とコスト効率の達成を支援します。

今すぐ専門家にお問い合わせください。お客様のラボの特定の粉末冶金ニーズをどのようにサポートし、この革新的な製造方法の可能性を最大限に引き出すことができるかについてご相談ください。

ビジュアルガイド

関連製品

- 高温高圧用途向け温間静水圧プレス WIP ワークステーション 300MPa

- 電気実験室用コールドアイソスタティックプレス CIP装置

- 固体電池研究用温間等方圧プレス

- 手動等方圧プレス機 CIPペレットプレス

- 単発式電気錠剤プレス機 実験用粉末打錠機 TDP打錠機