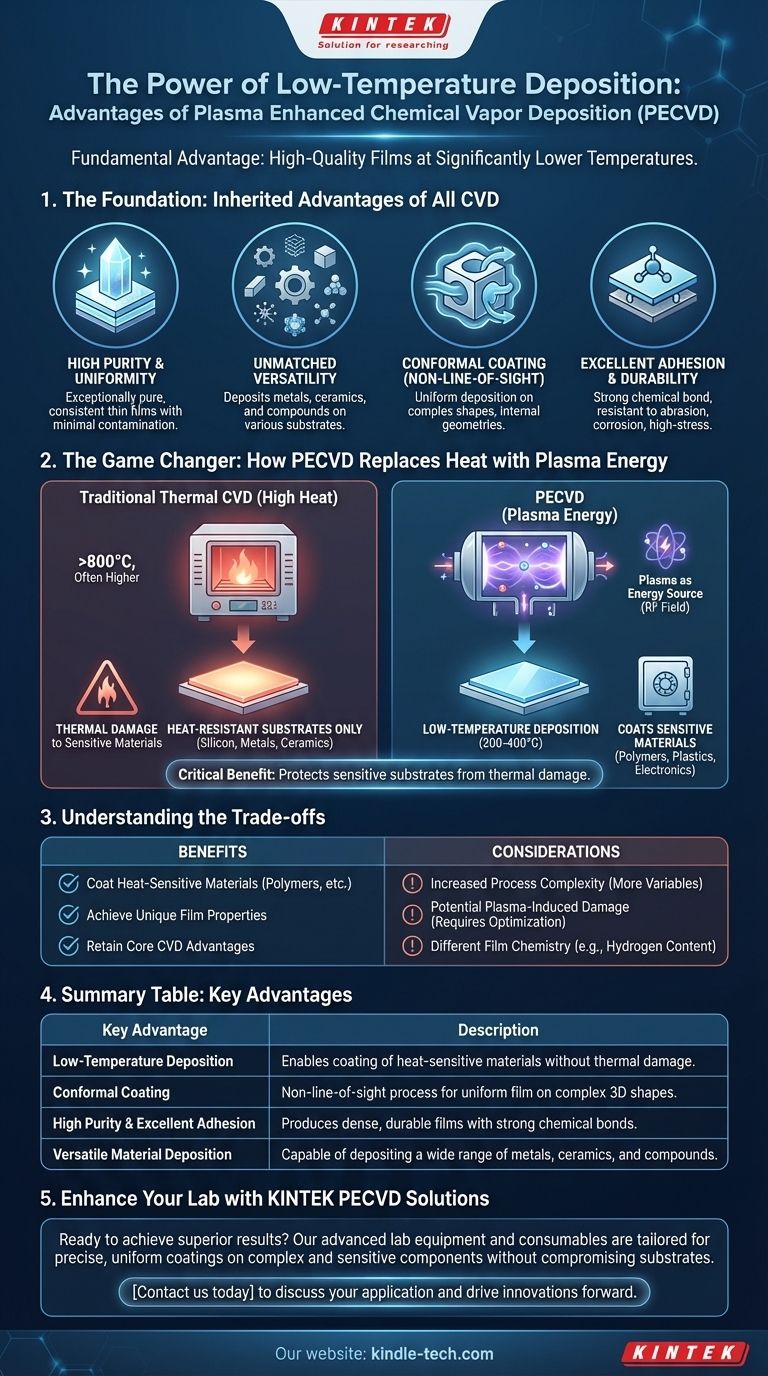

プラズマCVD(PECVD)の根本的な利点は、従来の化学気相成長法(CVD)よりも大幅に低い温度で、高品質で均一な膜を堆積できる能力です。高温の代わりにエネルギー豊富なプラズマを使用して化学反応を開始することにより、PECVDは、従来の熱プロセスでは溶解、変形、または破壊される可能性のある材料をコーティングできます。

PECVDは、従来のCVDの主な利点(高純度や複雑な形状をコーティングできる能力など)を提供しながら、その最大の制限である極度の熱の必要性を克服します。この決定的な違いにより、温度に敏感な基板への膜堆積に最適なソリューションとなります。

基礎:一般的なCVDの利点の理解

PECVDをユニークにしているものを理解するためには、まずすべてのCVDプロセスに固有の強力な利点を理解する必要があります。PECVDはこの機能セット全体を継承しています。

高純度と均一性

CVDプロセスは、非常に純粋で高密度で均一な薄膜を作成するのに優れています。気相前駆体は非常に高い純度レベルに精製できるため、汚染が最小限で、基板全体で厚さが一貫したコーティングが得られます。

比類のない多用途性

プロセスが化学反応によって駆動されるため、CVDは信じられないほど多用途です。金属、セラミック、特殊な化合物を含む幅広い材料を、同様に幅広い基板上に堆積するために使用できます。

複雑な形状への密着性コーティング

CVDは非指向性プロセスです。前駆体ガスはターゲットオブジェクトの周りを流れ、拡散するため、スパッタリングのような指向性のある方法ではコーティングが不可能な、複雑で入り組んだ内部形状を含むすべての表面に均一に堆積が行われます。

優れた密着性と耐久性

堆積された膜は基板と強い化学結合を形成し、優れた密着性を持つ耐久性のあるコーティングになります。これらの層は、摩耗、腐食、高応力環境に対して高い耐性を持つように設計できます。

決定的な差別化要因:プラズマがゲームをどのように変えるか

従来のCVDは強力ですが、熱への依存が大きな障壁となります。PECVDはこの問題を直接解決します。

高温の問題

従来の熱CVDでは、前駆体ガスを分解し、目的の化学反応を促進するために十分なエネルギーを提供するために、多くの場合数百度、あるいは数千度の非常に高い温度が必要です。これにより、シリコンウェハ、金属、セラミックなどの耐熱性のある頑丈な基板への使用が制限されます。

エネルギー源としてのプラズマ

PECVDは熱エネルギーを電気エネルギーに置き換えます。電磁場(通常は高周波、またはRF)が前駆体ガスに印加され、原子から電子が剥ぎ取られ、プラズマ—イオン化された高反応性ガス—が生成されます。

決定的な利点:低温堆積

このプラズマには高エネルギー電子が充満しており、これらが前駆体ガス分子と衝突します。これらの衝突は、基板自体がはるかに低い温度(例:800°C超ではなく200〜400°C)に保たれている間に、化学結合を破壊し、堆積反応を開始するために必要なエネルギーを提供します。これにより、ポリマー、プラスチック、複雑な電子部品などの敏感な基板が熱損傷から保護されます。

トレードオフの理解

PECVDは強力ですが、単純な熱的手法とは異なる独自の考慮事項をもたらします。

プロセスの複雑さの増大

プラズマシステムの追加により、正確に制御する必要のある変数がさらに増えます。RF電力、圧力、ガス流量、チャンバーのジオメトリなどの要因がすべて膜の最終特性に影響を与え、より高度な装置とプロセス制御が必要になります。

プラズマ誘起損傷の可能性

PECVDは熱損傷を回避しますが、プラズマ内の高エネルギーイオンは、プロセスが慎重に最適化されていない場合、基板表面や成長中の膜を物理的に衝突させて損傷を与える可能性があります。

異なる膜化学

PECVDによって堆積された膜は、高温の熱CVDで成長させた膜とは異なる化学組成や内部応力プロファイルを持つことがあります。たとえば、PECVDによる窒化ケイ素膜には、光学的および電気的特性に影響を与える水素が相当量含まれていることがよくあります。

アプリケーションに応じた適切な選択

適切な堆積方法の選択は、基板と目的の結果に完全に依存します。

- 主な焦点が金属やセラミックなどの耐熱性基板のコーティングである場合: 従来の熱CVDは、プラズマ生成の複雑さがない、よりシンプルで確立されたプロセスを提供する可能性があります。

- 主な焦点が温度に敏感な材料への膜堆積である場合: PECVDは決定的な選択肢です。これは、ポリマーやプラスチック、完全に組み立てられた集積回路などの基板の熱損傷を防ぐように特別に設計されているためです。

- 主な焦点が独自の膜特性の達成である場合: PECVDの独自のプラズマ駆動反応化学は、純粋な熱的手法では達成が困難または不可能な組成と特性を持つ膜を生成できます。

結局のところ、PECVDは化学気相成長法の力を新しいクラスの材料に拡大し、熱的制約によって制限されていた高度なアプリケーションを可能にします。

要約表:

| 主な利点 | 説明 |

|---|---|

| 低温堆積 | 熱損傷なしに熱に敏感な材料(例:ポリマー、プラスチック)のコーティングを可能にする。 |

| 密着性コーティング | 非指向性プロセスにより、複雑な3D形状への均一な膜堆積が保証される。 |

| 高純度と優れた密着性 | 基板との強い化学結合を持つ高密度で耐久性のある膜を生成する。 |

| 多用途な材料堆積 | 幅広い金属、セラミック、特殊化合物の堆積が可能。 |

プラズマCVDで研究室の能力を強化する準備はできましたか?

KINTEKは、研究および生産のニーズに合わせて調整された高度なラボ機器と消耗品の提供を専門としています。温度に敏感なポリマーを扱っている場合でも、複雑なコンポーネントへの正確で均一なコーティングが必要な場合でも、当社のPECVDソリューションは、基板を危険にさらすことなく優れた結果を達成するのに役立ちます。

当社の専門知識がお客様固有のアプリケーションをどのようにサポートし、イノベーションを前進させるかについて、今すぐお問い合わせください。

ビジュアルガイド

関連製品

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- 顧客メイド多用途CVDチューブ炉 化学気相成長チャンバーシステム装置

- 伸線ダイス用ナノダイヤモンドコーティングHFCVD装置

- 915MHz MPCVDダイヤモンドマシン マイクロ波プラズマ化学気相成長装置 リアクター

- 石英管付き1200℃分割管状炉 ラボ用管状炉