低圧化学気相成長法(LPCVD)は、その核心において、非常に高品質で均一な薄膜を大規模に製造できる能力によって優れています。この方法は、その費用対効果、汎用性、および複雑な表面をコーティングする能力で知られており、半導体および太陽電池産業における基礎的なプロセスとなっています。主な利点は、それが動作する低圧環境から直接派生しています。

LPCVDの決定的な利点は、単一の機能ではなく、低圧環境がどのようにガス輸送を根本的に改善するかという点にあります。この変化により、非常に均一で純粋なコンフォーマル膜の成膜が可能になり、現代のマイクロファブリケーションにとって不可欠なツールとなっています。

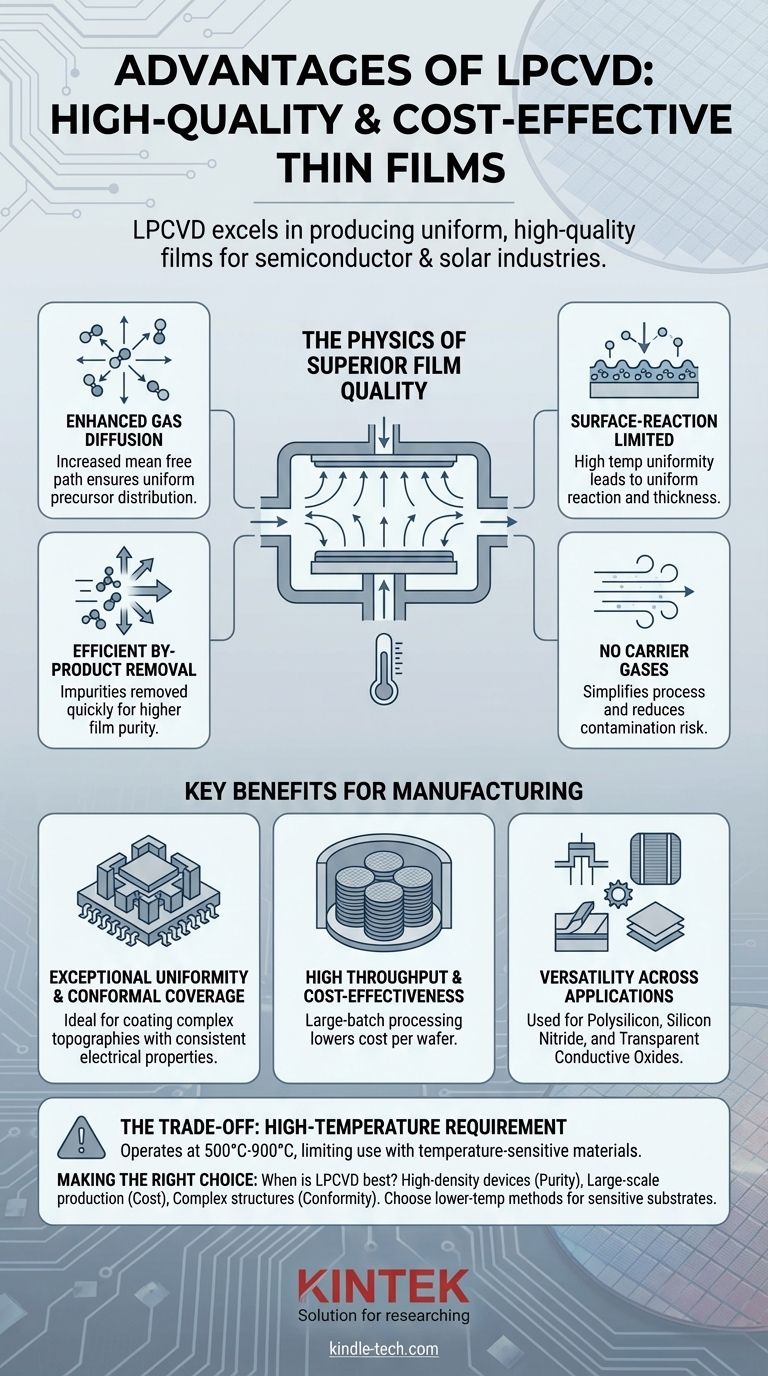

LPCVDの優れた膜品質を支える物理学

LPCVDがなぜこれほど効果的なのかを理解するには、低圧環境が成膜チャンバー内の反応ガスの挙動をどのように変化させるかを見る必要があります。

強化されたガス拡散

低圧で動作すると、ガス分子の平均自由行程が大幅に増加します。これは、分子が別の分子と衝突するまでに移動する平均距離です。

これにより、前駆体ガスが反応チャンバー全体に、大気圧の場合よりもはるかに高い均一性で、より自由に、より速く拡散し、基板のあらゆる表面に到達することができます。

表面反応律速成長

LPCVDプロセスは通常、成膜速度が表面へのガス輸送速度ではなく、基板表面での化学反応速度によって制限される高温で実行されます。

温度は基板全体で非常に均一であるため、表面反応はどこでも同じ速度で進行します。これが、LPCVDがウェーハ内およびウェーハ間で優れた膜厚均一性を達成する根本的な理由です。

効率的な副生成物除去

低圧でのガス拡散の改善は、反応副生成物や不純物が反応ゾーンからより迅速に除去されることも意味します。

これにより、高性能電子デバイスにとって重要な要件であるより高純度の膜が得られます。

キャリアガスの排除

他の多くのCVD法とは異なり、LPCVDは通常、反応物を輸送するための不活性キャリアガス(窒素やアルゴンなど)を必要としません。

キャリアガスを排除することでプロセスが簡素化され、さらに重要なことに、粒子汚染の主要な潜在的原因が取り除かれ、膜品質がさらに向上します。

製造における主な利点

LPCVDの物理的原理は、大量生産環境における具体的な利点に直接つながります。

卓越した均一性とコンフォーマルな被覆

LPCVDは、現代のマイクロチップの段差、トレンチ、複雑な3D形状を完全にコーティングする、非常にコンフォーマルな膜を成膜する能力において比類がありません。

これは、表面反応律速の動力学の直接的な結果です。このプロセスはまた、非常に大規模なウェーハバッチ全体で、膜厚および電気的特性(抵抗率など)において優れた均一性を提供します。

高スループットと費用対効果

LPCVDシステムは通常、水平または垂直のチューブ炉を使用し、多くの場合、100〜200枚のウェーハを密接に積み重ねて一度に処理できます。

ウェーハを大規模で高密度なバッチで処理できるこの能力は、非常に高いスループットとウェーハあたりのコストの大幅な削減につながり、大量生産にとって経済的に有利な選択肢となります。

幅広いアプリケーションでの汎用性

このプロセスは非常に汎用性が高く、製造に不可欠な幅広い材料の成膜に使用されます。

一般的なアプリケーションには、トランジスタゲート用のポリシリコン、絶縁およびパッシベーション層用の窒化シリコン、太陽電池用の透明導電性酸化物などがあります。これらの高品質な膜を作成する能力により、多くの産業で好まれる選択肢となっています。

トレードオフの理解

完璧なプロセスはありません。LPCVDを効果的に使用するには、その主な限界を理解することが重要です。

高温要件

LPCVDの最も大きな欠点は、高温プロセスに依存することであり、多くの場合500°Cから900°Cの範囲です。

この高い熱バジェットは、そのような熱に耐えられる基板やデバイスへの使用を制限します。ポリマーのような温度に敏感な材料や、アルミニウムのような低融点金属を含む完全に製造されたデバイスへの成膜には使用できません。

目標に合った適切な選択

適切な成膜方法の選択は、膜と基板の特定の要件に完全に依存します。

- 高密度半導体デバイスの製造が主な焦点である場合:LPCVDは、その卓越した純度と複雑な3D構造をコンフォーマルにコーティングする能力により、多くの場合優れた選択肢となります。

- 単位あたりのコストが重要な大規模生産が主な焦点である場合:LPCVDの高スループットバッチ処理は、太陽電池やメモリデバイスなどのアプリケーションにとって非常に費用対効果の高いソリューションとなります。

- 温度に敏感な基板への成膜が主な焦点である場合:LPCVDの高温は譲れない制約であるため、プラズマCVD(PECVD)などの低温代替手段を検討する必要があります。

これらの原則を理解することで、品質、規模、コスト効率の独自の組み合わせのためにLPCVDを自信を持って活用できます。

要約表:

| 利点 | 主なメリット | 理想的な用途 |

|---|---|---|

| 強化されたガス拡散 | 優れた膜厚均一性 | 高密度半導体デバイス |

| 表面反応律速成長 | 複雑な3D構造へのコンフォーマルな被覆 | 複雑な形状を持つマイクロチップ製造 |

| 高スループットバッチ処理 | 大量生産におけるウェーハあたりのコスト削減 | 太陽電池およびメモリデバイス製造 |

| 効率的な副生成物除去 | 電子デバイス向けのより高純度な膜 | 最小限の汚染が要求されるアプリケーション |

LPCVD技術でマイクロファブリケーションプロセスを強化する準備はできていますか?

KINTEKは、半導体および太陽電池産業向けの高度なラボ機器と消耗品を専門としています。当社のLPCVDシステムの専門知識は、以下の達成を支援します。

- 大規模ウェーハバッチ全体での卓越した膜均一性

- 高スループット機能による費用対効果の高い生産

- 複雑な3D構造向けの優れたコンフォーマルコーティング

最高の品質と効率のために、お客様の成膜プロセスを最適化するお手伝いをさせてください。今すぐ当社の専門家にお問い合わせください。当社のLPCVDソリューションがお客様の特定の製造ニーズをどのように満たせるかについてご相談ください!

ビジュアルガイド

関連製品

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- 顧客メイド多用途CVDチューブ炉 化学気相成長チャンバーシステム装置

- RF PECVDシステム RFプラズマエッチング装置

- 真空ステーション付き分割チャンバーCVDチューブ炉 化学蒸着システム装置