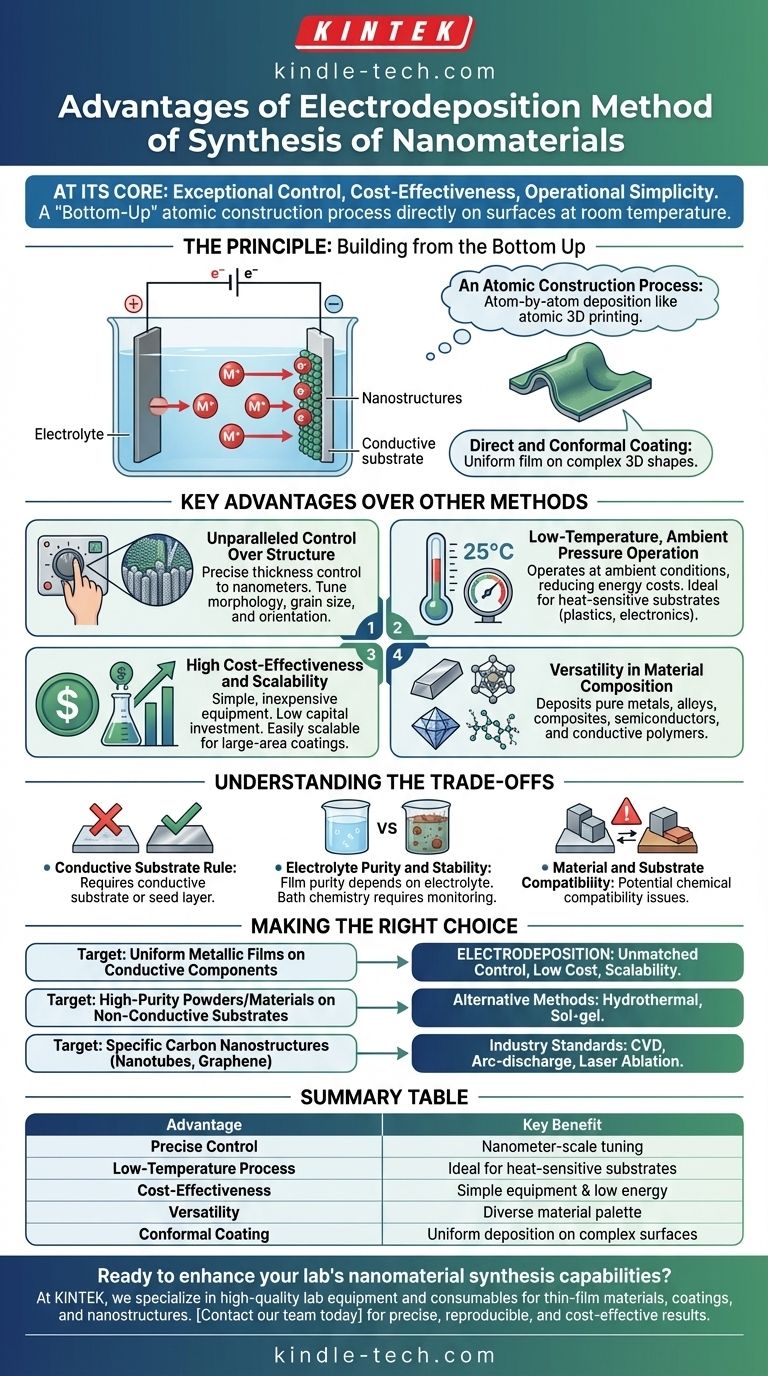

本質的に、ナノ材料合成のための電着法は、優れた制御性、費用対効果、および操作の簡便性を提供します。高エネルギー法とは異なり、比較的シンプルで安価な装置を使用し、室温で表面に直接ナノ構造を原子レベルで精密に構築することを可能にします。

電着法の主な利点は、周囲温度および圧力下で操作しながら、導電性基板上に均一で密着性の高い薄膜およびナノ構造を精密な膜厚制御で直接作成できることです。これにより、非常に効率的でスケーラブルな「ボトムアップ」製造技術となります。

原理:ボトムアップで構築する

電着は、イオンを含む溶液(電解液)から導電性表面(陰極)に固体材料を堆積させる電気化学プロセスです。電圧を印加することで、イオンが表面に引き寄せられ、電子を獲得して固体金属状態に還元され、薄膜を形成します。

原子レベルの構築プロセス

電着を原子レベルの3Dプリンティングと考えてみてください。溶液中のイオンは「インク」であり、印加される電流または電圧が、このインクが基板上に堆積される速度と精度を決定します。

これは古典的な「ボトムアップ」アプローチであり、最終的な材料が原子レベルで構築されることを意味します。これは、バルク材料から始めてナノスケールまで削り取る「トップダウン」法とは対照的です。

直接的で均一なコーティング

このプロセスは液体媒体中の電界によって駆動されるため、電着は複雑な三次元形状に均一な膜をコーティングできます。材料は、電解液が到達できる基板の導電性部分に堆積するため、蒸着やスパッタリングのような見通し線方式に比べて大きな利点があります。

他の方法に対する主な利点

化学気相成長法(CVD)、ゾルゲル法、水熱合成法などの技術と比較して、電着法は特定の用途において独自の魅力的な利点を提供します。

構造に対する比類のない制御

電圧、電流密度、堆積時間などのパラメータを注意深く操作することで、膜厚をナノメートルスケールまで精密に制御できます。さらに、添加剤や浴の化学組成を調整することで、結晶粒径、結晶配向、多孔性などの材料の形態を調整できます。

低温、常圧操作

最も重要な利点の1つは、電着が通常室温および常圧で、またはその近くで行われることです。これにより、エネルギーコストが大幅に削減され、CVDやレーザーアブレーションなどの方法に必要な高価な高温炉や真空チャンバーが不要になります。また、プラスチックや有機エレクトロニクスなどの熱に弱い基板をコーティングすることも可能になります。

高い費用対効果とスケーラビリティ

必要な装置は非常にシンプルです。電源、ビーカー、電極、電解液だけです。この低い設備投資により、研究と工業規模の両方の生産にアクセスしやすくなります。大面積コーティングのためにプロセスをスケールアップすることは、多くの場合、より大きな浴と基板を使用するだけで済むため、非常に経済的です。

材料組成の多様性

純粋な金属にも優れていますが、電着は複数の種類の金属イオンを含む電解液を使用することで、合金の作成にも非常に効果的です。また、複合材料、半導体化合物、導電性ポリマーの合成にも使用でき、幅広い材料パレットを提供します。

トレードオフと限界を理解する

完璧な方法は存在しません。客観的であるということは、電着がどこで不足しているか、または課題を提示するかを認識することを意味します。

導電性基板の規則

最も基本的な制限は、導電性基板の要件です。非導電性表面は、薄い導電性シード層で前処理した後で使用できますが、これは、ガラスやセラミックなどの絶縁体を直接簡単にコーティングできるゾルゲル法にはない、余分なステップと複雑さを追加します。

電解液の純度と安定性

最終的な膜の純度は、電解浴の純度に完全に依存します。溶液中の不純物は共析され、ナノ材料の電気的、機械的、または光学的特性を低下させる可能性があります。浴の化学組成も時間の経過とともに変化する可能性があり、一貫した結果を得るためには注意深い監視とメンテナンスが必要です。

材料と基板の適合性

電解液と基板の間には化学的適合性の問題がある可能性があります。一部の攻撃的な電解液組成は、コーティングしようとする基板材料を腐食または損傷させる可能性があります。

目標に合った適切な選択をする

合成方法を選択するには、その長所を材料、構造、コストに関するプロジェクトの特定の要件に合わせる必要があります。

- 導電性部品上に非常に均一な薄い金属膜を作成することが主な焦点である場合:電着は、制御性、低コスト、スケーラビリティの比類のない組み合わせを提供します。

- 高純度の自立型粉末または非導電性基板上の材料を合成することが主な焦点である場合:水熱合成法やゾルゲル法の方が柔軟性があることがよくあります。

- ナノチューブやグラフェンなどの特定の炭素ナノ構造を作成することが主な焦点である場合:化学気相成長法(CVD)、アーク放電、またはレーザーアブレーションが業界標準の技術です。

これらの基本的なトレードオフを理解することで、材料、基板、および性能要件に最も合致する合成技術を自信を持って選択できます。

要約表:

| 利点 | 主なメリット |

|---|---|

| 精密な制御 | ナノメートルスケールの膜厚と形態調整 |

| 低温プロセス | 室温操作、熱に弱い基板に最適 |

| 費用対効果 | シンプルな装置、低エネルギー使用、容易なスケーラビリティ |

| 多様性 | 金属、合金、複合材料、ポリマーの堆積が可能 |

| 均一なコーティング | 複雑な3D導電性表面への均一な堆積 |

研究室のナノ材料合成能力を向上させる準備はできていますか?

KINTEKでは、お客様の研究ニーズに合わせた高品質な実験装置と消耗品の提供を専門としています。新しい薄膜材料、コーティング、またはナノ構造を開発している場合でも、当社のソリューションは、正確で再現性があり、費用対効果の高い結果を達成するのに役立ちます。

当社の専門知識がお客様のプロジェクトをどのようにサポートできるか、ぜひご相談ください。今すぐ当社のチームにお問い合わせください。電着およびナノ材料合成のワークフローに最適な装置を見つけましょう!

ビジュアルガイド

関連製品

- RF PECVDシステム RFプラズマエッチング装置

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- 電気化学用途向け回転白金ディスク電極

- 金属ディスク電極 電気化学電極

- 実験室用参照電極 カロメル 銀塩化水銀 硫酸水銀