本質的に、スパッタリングは薄膜成膜のための非常に多用途で制御可能な手法ですが、無視できない大きなトレードオフがあります。主な利点は、複雑な合金や絶縁体を含む幅広い材料を、優れた密着性と膜品質で成膜できることです。主な欠点は、一般的に成膜速度が遅いこと、装置のコストと複雑性が高いこと、そして基板加熱の可能性があることです。

スパッタリングは、正確な制御が最も重要となる高品質で複雑な膜の作製において優れています。この精度と材料の柔軟性は、速度と運用の単純さと引き換えになるため、膜の性能と製造スループットとのトレードオフになります。

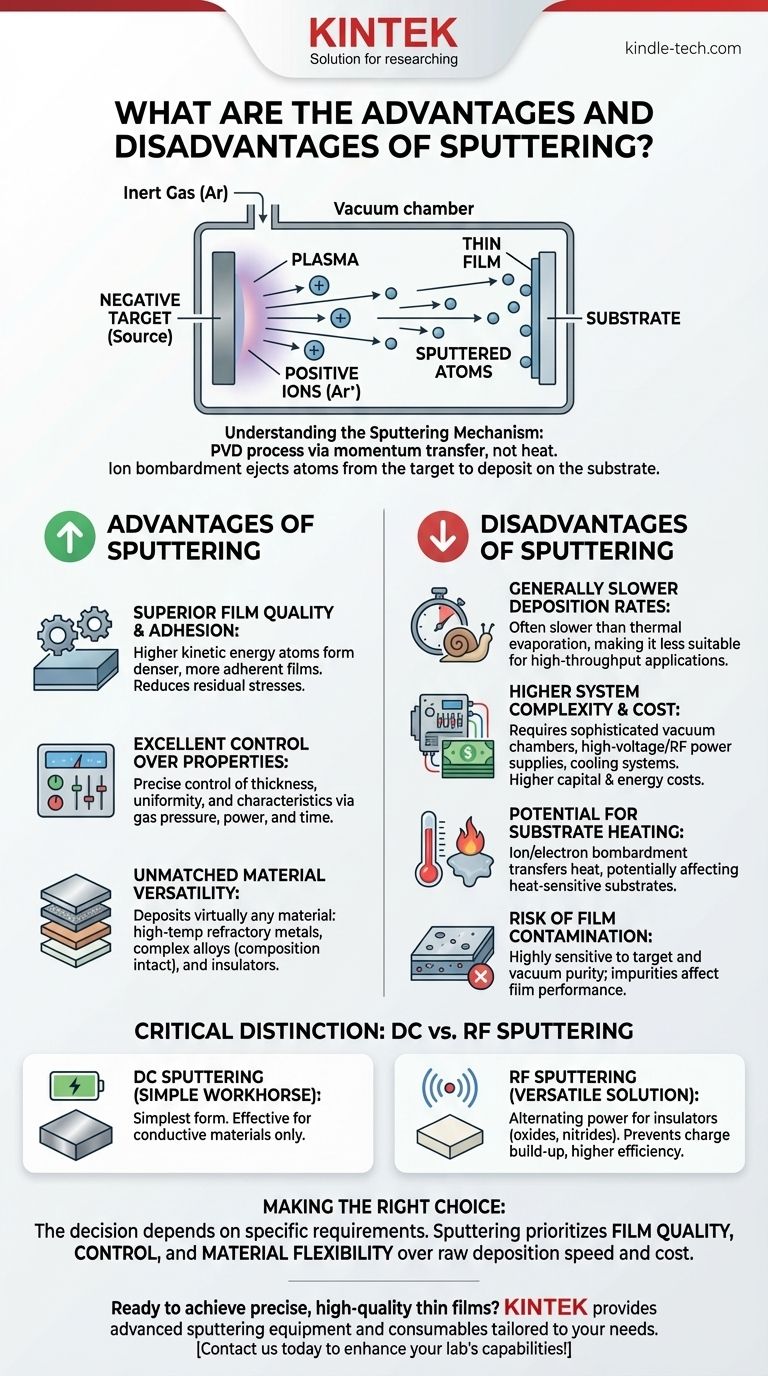

スパッタリングのメカニズムを理解する

その長所と短所を把握するためには、まずスパッタリングの仕組みを理解する必要があります。これは熱ではなく運動量伝達に依存する物理気相成長(PVD)プロセスです。

基本原理:イオンボンバードメント

基板と原料(「ターゲット」)が真空チャンバー内に配置されます。チャンバー内にはアルゴンのような不活性ガスが少量充填されます。

ターゲットに強い負の電圧を印加すると、プラズマが点火します。プラズマ中の正に帯電したアルゴンイオンが、負に帯電したターゲットに向かって加速されます。

これらの高エネルギーイオンがターゲットに衝突し、その表面から原子を物理的に叩き出す(「スパッタリングする」)のに十分な力となります。これらのスパッタされた原子は真空を伝わり、基板上に堆積し、原子レベルで薄膜を形成します。

スパッタリングの主な利点

スパッタリングは、成膜される膜の品質と特性が生産速度よりも重要視される場合に、しばしば第一の選択肢となります。

優れた膜品質と密着性

スパッタされた原子は熱蒸着よりも高い運動エネルギーを持って基板に到達するため、より高密度で密着性の高い膜を形成します。このプロセスは基板上の残留応力を低減することもでき、これはデリケートな用途にとって極めて重要です。

膜特性に対する優れた制御

スパッタリングは、膜の厚さと均一性に対して正確で再現性のある制御を可能にします。ガス圧、電力、成膜時間などのパラメータを調整することで、最終的な膜特性を微調整できます。また、成膜直前にチャンバー内でイオンボンバードメントによって基板を洗浄できるため、密着性を高めるための清浄な界面を確保できます。

比類のない材料の多様性

これはおそらくスパッタリングの最大の強みです。融点によって制限される熱蒸着とは異なり、スパッタリングは事実上あらゆる材料を成膜できます。これには、高温の難融性金属、複雑な合金(組成を維持したまま成膜される)、さらには絶縁性化合物も含まれます。

トレードオフと欠点の理解

スパッタリングの制御性と多様性には、考慮すべき明確な運用コストと制限が伴います。

一般的に遅い成膜速度

最新の技術で速度は向上していますが、基本的なスパッタリングは熱蒸着などの他の手法よりも遅いことがよくあります。そのため、速度が主な推進力となる高スループット、低コストの用途には適さない場合があります。

高いシステム複雑性とコスト

スパッタリングシステムには、高度な真空チャンバー、高電圧電源、そして熱を管理するための冷却システムが必要になることがよくあります。絶縁性材料のスパッタリングに必要な高周波(RF)電源は、導電性材料に使用される直流(DC)電源と比較して特に高価です。これにより、設備投資とエネルギーコストが高くなります。

基板加熱の可能性

高エネルギー粒子(イオン、電子、スパッタされた原子)の絶え間ない衝突は、基板にかなりの熱を伝達する可能性があります。他のプロセスほど深刻ではないことが多いですが、これはプラスチックや特定の生物学的サンプルなどの熱に弱い基板にとっては問題となる可能性があります。

膜汚染のリスク

このプロセスは、ターゲット材料と真空環境の両方の純度に非常に敏感です。ターゲット内の不純物やチャンバー内の残留ガスが成長中の膜に取り込まれると、その性能に影響を与える可能性があります。

重要な区別:DCスパッタリングとRFスパッタリング

すべてのスパッタリングが同じではありません。使用される電源の種類は、プロセスの能力を根本的に変えます。

DCスパッタリング:シンプルな主力機

直流(DC)スパッタリングは最も単純な形態です。非常に効果的で広く使用されていますが、電気的に導電性のある材料のみを成膜できます。DC電源で絶縁体をスパッタしようとすると、ターゲット表面に正電荷が蓄積し、これが侵入イオンを反発してプロセスを停止させます。

RFスパッタリング:多用途なソリューション

高周波(RF)スパッタリングは交流電源を使用します。この交流電場はターゲット表面への電荷の蓄積を防ぐため、酸化物や窒化物などの絶縁性材料のスパッタリングが可能になります。RFスパッタリングはまた、より効率的なプラズマを生成する傾向があり、基本的なDCスパッタリングと比較して低圧で高い成膜速度をもたらす可能性があります。

目標に応じた適切な選択

スパッタリングを使用するかどうかの決定は、膜の品質、材料の種類、生産量に関する特定の要件に完全に依存します。

- 高性能な膜が主な焦点である場合: スパッタリングは、化学量論が重要な複雑な合金、難融性金属、または化合物の高密度で密着性の高い膜を成膜するための優れた選択肢です。

- 絶縁体の成膜が主な焦点である場合: RFスパッタリングは、高品質の光学膜や誘電体膜を作成するための最も信頼性が高く制御可能な方法の1つです。

- 高スループットと低コストが主な焦点である場合: 単純な金属コーティングの場合、熱蒸着の方がスパッタリングよりも高速で経済的であることがよくあります。

結局のところ、スパッタリングを選択するということは、生の成膜速度とコストよりも、膜の品質、制御性、材料の柔軟性を優先することを意味します。

要約表:

| 利点 | 欠点 |

|---|---|

| 優れた膜の密着性と密度 | 成膜速度が遅い |

| 膜特性に対する優れた制御 | 装置のコストと複雑性が高い |

| 合金、金属、絶縁体を成膜可能 | 基板加熱の可能性 |

| 高品質で均一な膜 | 膜汚染のリスク |

研究室向けに、正確で高品質な薄膜を実現する準備はできていますか?

KINTEKでは、お客様固有の研究および生産ニーズに合わせて調整された高度なスパッタリング装置と消耗品の提供を専門としています。複雑な合金、難融性金属、または絶縁性化合物を成膜する場合でも、当社のソリューションは、お客様の作業が要求する優れた制御性と材料の多様性を提供します。

当社の専門家が薄膜プロセスの最適化をお手伝いします。KINTEKがお客様の研究室の能力をどのように向上させられるかについて、今すぐお問い合わせください!

ビジュアルガイド

関連製品

- RF PECVDシステム RFプラズマエッチング装置

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- ラミネート・加熱用真空熱プレス機

- 真空コールドトラップ直接コールドトラップチラー