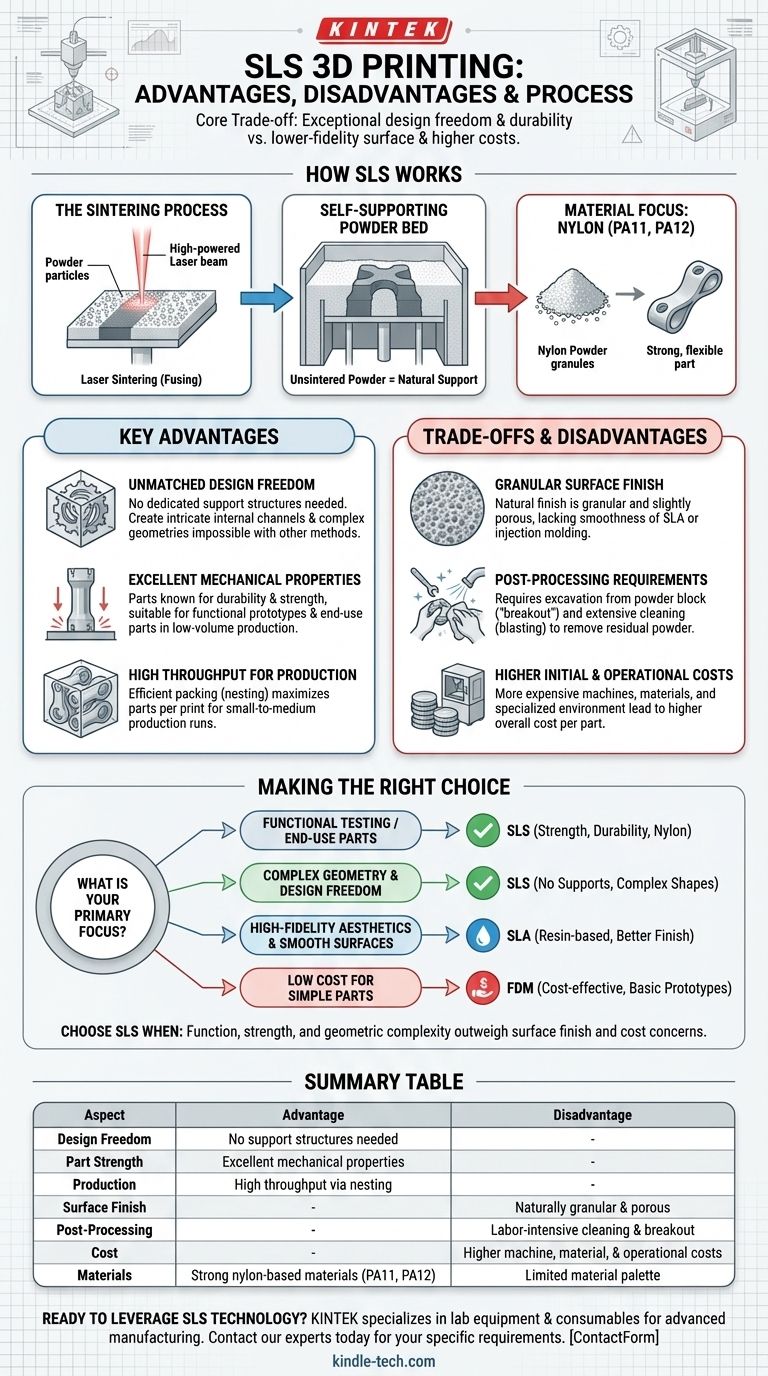

要するに、選択的レーザー焼結(SLS)は、非常に優れた幾何学的自由度を持つ、丈夫で機能的な部品を製造できることで高く評価されている3Dプリンティングプロセスです。主な長所は、優れた機械的特性と専用のサポート構造が不要であることですが、主な短所は、粗い表面仕上げ、高コスト、およびより複雑な後処理です。

SLSにおける中核的なトレードオフは明確です。他のポリマー印刷方法と比較して、表面仕上げの忠実度が低く、運用コストが高い代わりに、並外れた設計の自由度と部品の耐久性を得ることができます。

SLSプロセスがその結果をどのように定義するか

長所と短所を理解するには、まずその中核的なメカニズムを理解する必要があります。SLSは、従来のサポートを必要とせずに、層ごとに部品を構築する粉末床溶融技術です。

焼結プロセス

SLSプリンターは、ポリマー粉末(最も一般的にはナイロン)の薄い層をビルドプラットフォームに広げます。次に、高出力レーザーがその層を選択的にスキャンし、粉末粒子を焼結(または融合)させて、オブジェクトの固体断面を形成します。

自己支持型粉末床

層が完成すると、プラットフォームが下降し、新しい粉末の層が上に広げられます。重要なのは、ビルドチャンバー内の未焼結の粉末がその場に留まり、印刷される部品の自然な、組み込みのサポートシステムとして機能することです。

材料の焦点:ナイロンとそのバリアント

SLSで最も一般的な材料はナイロン(PA11、PA12)とその複合材料(例:ガラス繊維入りまたは炭素繊維入りナイロン)です。これらの材料は、強度、柔軟性、耐衝撃性、耐薬品性で知られており、実際の用途に適しています。

SLSの主な長所

SLSプロセスのユニークな自己支持特性は、特にエンジニアリングアプリケーションにおいて明確な長所をもたらします。

比類のない設計の自由度

緩い粉末が印刷中に部品を支持するため、専用のサポート構造は不要です。これはSLSの最大の利点であり、FDMやSLAなどの他の方法では困難または不可能な、複雑な内部チャネル、相互接続部品、その他の複雑な形状の作成を可能にします。

優れた機械的特性

SLS部品は、耐久性と強度で知られており、射出成形プラスチックに非常に似ています。これにより、この技術は、厳密なテストに耐えることができる機能的なプロトタイプを作成したり、少量生産における最終用途部品を作成したりするのに理想的です。

生産における高いスループット

ビルドボリューム全体に複数の部品を詰め込むことができ、このプロセスはネスティングとして知られています。部品は専用のサポートを必要としないため、単一の印刷ジョブでコンポーネントの数を最大化するために三次元的に配置でき、小規模から中規模の生産実行に非常に効率的です。

トレードオフと短所の理解

完璧な技術はありません。粉末焼結の固有の性質は、考慮すべき特定の制限を生み出します。

粒状の表面仕上げ

部品は焼結された粉末から形成されるため、その自然な表面仕上げは粒状でわずかに多孔質です。SLA(光造形)や射出成形で作られた部品のような滑らかさはありません。これは後処理で改善できますが、プロセスの固有の特性です。

後処理の要件

印刷プロセスは最初のステップにすぎません。部品は未焼結の粉末のブロックから掘り出されなければならず、これは「ブレイクアウト」と呼ばれるプロセスです。その後、残りの粉末をすべて除去するために、通常は圧縮空気またはビーズブラストによる広範なクリーニングが必要です。これにより、ワークフローに労力と時間が追加されます。

初期費用と運用費用が高い

SLSマシンは、一般的なFDMまたはデスクトップSLAプリンターよりも大幅に高価です。材料も高価であり、プロセスには管理された環境と特殊な粉末処理装置が必要なため、特に単一の印刷の場合、部品あたりの全体的なコストが高くなります。

限られた材料パレット

TPUのような材料は柔軟性を提供しますが、SLSエコシステムはナイロンとその派生物が支配的です。FDM印刷で利用できる膨大な種類のフィラメントと比較して、材料の選択肢ははるかに限られています。

プロジェクトに最適な選択をする

アプリケーションの特定の要件によって、SLSが適切な選択であるかどうかが決まります。情報に基づいた決定を下すために、これらのガイドラインを使用してください。

- 主な焦点が機能テストまたは最終用途部品である場合:SLSは、ナイロンベースの材料の優れた機械的強度と耐久性により、優れた選択肢です。

- 主な焦点が複雑な形状と設計の自由度である場合:SLSの自己支持特性により、内部チャネルや相互接続機能を備えた部品にとって明確な勝者となります。

- 主な焦点が高忠実度の美学と滑らかな表面である場合:SLAまたは同様の樹脂ベースの技術は、より少ない後処理で、はるかに良い結果をもたらします。

- 主な焦点が単純な部品の低コストである場合:FDM印刷は、機械的性能がそれほど重要ではない基本的なプロトタイプやコンポーネントにとって、最も費用対効果の高いソリューションです。

部品の機能、強度、幾何学的複雑さが、完璧な表面仕上げと低い初期コストの必要性を上回る場合は、SLSを選択してください。

要約表:

| 側面 | 長所 | 短所 |

|---|---|---|

| 設計の自由度 | 複雑な形状にサポート構造が不要 | - |

| 部品強度 | 優れた機械的特性、最終用途に耐える耐久性 | - |

| 生産 | ビルドボリュームでのネスティングによる高いスループット | - |

| 表面仕上げ | - | 本質的に粒状で多孔質 |

| 後処理 | - | 労働集約的なクリーニングとブレイクアウトが必要 |

| コスト | - | 機械、材料、運用コストが高い |

| 材料 | 強力なナイロンベースの材料(PA11、PA12) | 他の方法と比較して材料パレットが限られている |

研究室のプロトタイピングや生産ニーズにSLS技術を活用する準備はできていますか?

KINTEKは、選択的レーザー焼結のような高度な製造プロセスを支える研究室機器と消耗品の提供を専門としています。機能的なプロトタイプを作成する場合でも、最終用途部品を作成する場合でも、当社の専門知識は、お客様が成功するための適切なツールを確実に手に入れることを保証します。

今すぐ専門家にお問い合わせください。信頼性の高い機器と材料で、お客様の研究室の特定のSLSおよび3Dプリンティング要件をどのようにサポートできるかについてご相談ください。

ビジュアルガイド

関連製品

- ラボプラスチックPVCカレンダー延伸フィルムキャストマシン(フィルムテスト用)

- 単発式電気錠剤プレス機 実験用粉末打錠機 TDP打錠機

- 実験材料・分析用金属顕微鏡試料作製機

- ラボ用小型射出成形機

- パワフルプラスチック粉砕機