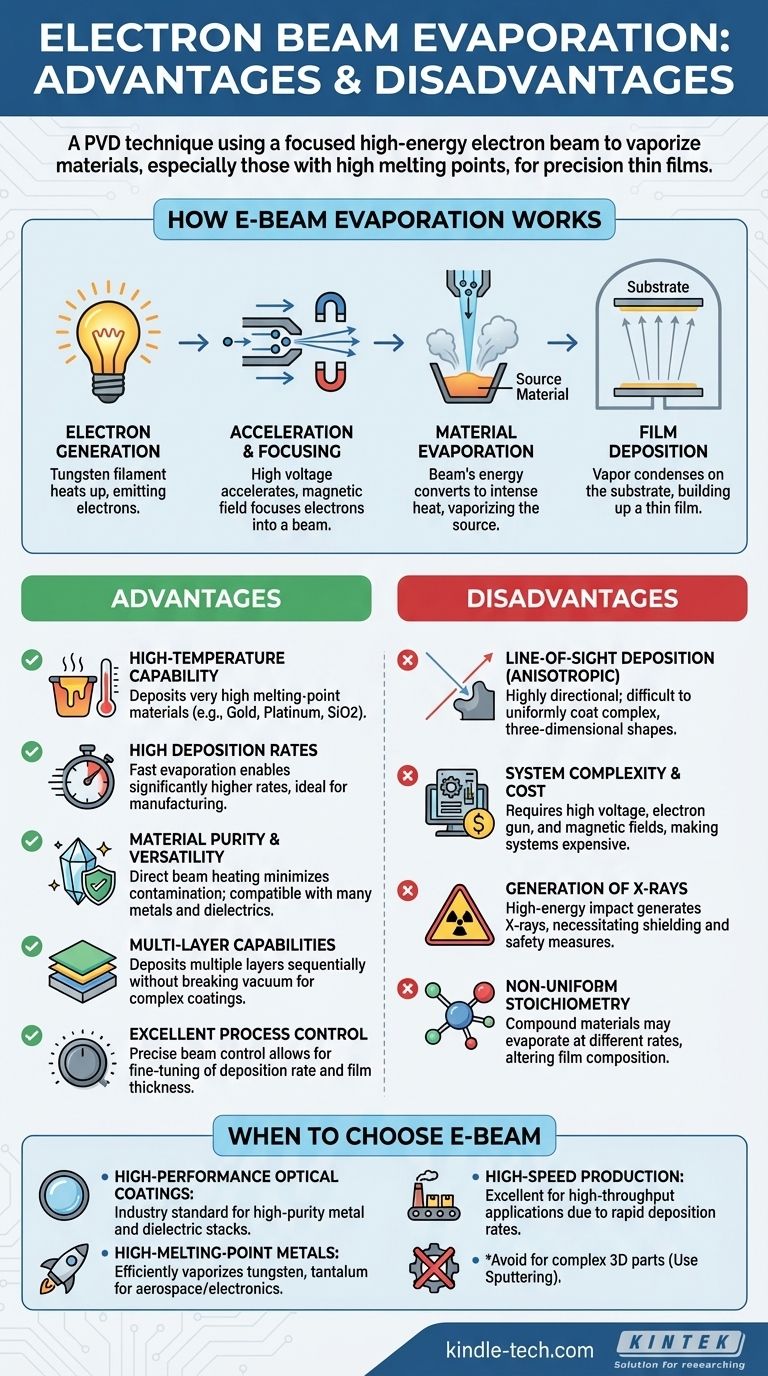

電子ビーム(e-beam)蒸着は、本質的に、極めて高い融点を持つ材料を蒸発させる能力で高く評価される物理気相成長(PVD)技術です。高エネルギー電子の集束ビームを使用することにより、原料を直接加熱し、単純な熱的方法では達成できない温度と成膜速度を実現します。これにより、高純度で精密な薄膜を作成するための強力で多用途なツールとなります。

Eビーム蒸着は、特に高温材料に対して、優れた成膜速度と材料の多様性を提供します。しかし、その有効性は、一部の用途では主要な利点であり、他の用途では重大な制限となる、その直線的な(ライン・オブ・サイト)性質によって定義されます。

Eビーム蒸着の仕組み

Eビーム蒸着のメカニズムを理解することは、その独自の利点と限界を理解するための鍵となります。このプロセスは、エネルギーの高度に制御された伝達です。

ステップ1:電子の生成

電流をタングステンフィラメントに通すと、フィラメントが加熱され電子が放出されます。これが「ビーム」の源となります。

ステップ2:加速と集束

高電圧を印加して、放出された電子を原料に向かって加速させます。次に、強力な磁場を使用して、これらの電子を正確に誘導し、小さなスポットに集束させ、エネルギーを集中させます。

ステップ3:材料の蒸発

高エネルギー電子ビームがるつぼ内の原料に衝突すると、その運動エネルギーは瞬時に熱エネルギーに変換されます。この集中的な局所加熱により、材料が蒸発(または昇華)し、真空チャンバー内に蒸気クラウドが生成されます。

ステップ4:膜の成膜

蒸発した原子は、光源から基板に向かって一直線に移動し、基板は上方に配置されています。到達すると、原子はより冷たい基板表面に凝縮し、徐々に薄膜を形成します。

Eビーム蒸着の主な利点

Eビームの独自のエネルギー伝達メカニズムは、他の成膜方法と比較していくつかの明確な利点をもたらします。

高温対応能力

直接的なエネルギー伝達により、eビームシステムは標準的な抵抗熱蒸発装置よりもはるかに高い温度に到達できます。これにより、金、白金、二酸化ケイ素(SiO2)など、融点が非常に高い材料の成膜が可能になります。

高い成膜速度

エネルギーが原料に非常に効率的に集中するため、蒸発が迅速に起こります。Eビーム蒸着は、スパッタリングや抵抗熱蒸着などの方法と比較して、高い成膜速度を提供し、製造環境に最適です。

材料の純度と多様性

電子ビームは、保持しているるつぼではなく、原料のみを加熱します。これにより汚染が最小限に抑えられ、高純度の膜が得られます。このプロセスは、幅広い金属および誘電体材料と互換性があります。

多層成膜能力

最新のeビームシステムは、それぞれ異なる材料を持つ複数のるつぼを保持できます。これにより、真空を破ることなく、単一の基板上に複数の薄膜層を連続して成膜でき、複雑な光学コーティングを作成するために不可欠です。

優れたプロセス制御

電子ビームの強度を正確に制御できるため、成膜速度と膜厚を微調整できます。この制御は、特定の特性を持つ再現性の高い高性能フィルムを作成するために重要です。

トレードオフと制限の理解

いかなる技術にも欠点があります。Eビーム蒸着のパワーと精度は、特有の課題と制限をもたらします。

ライン・オブ・サイト成膜

蒸発した材料は、光源から基板へ直線的に移動します。これにより、高度に指向性のある、つまり異方性のあるコーティングが生成されます。「リフトオフ」パターニングなどの特定の用途には有益ですが、複雑な三次元形状を均一にコーティングすることは非常に困難になります。

システムの複雑さとコスト

高電圧電源、電子銃、強力な磁場が必要なため、eビームシステムは単純な熱蒸発装置よりも著しく複雑で高価になります。

X線の発生

高エネルギー電子が原料に衝突すると、副産物としてX線が発生する可能性があります。これにはオペレーターの安全を確保するための適切な遮蔽が必要であり、敏感な電子部品や基板に損傷を与える可能性があります。

非均一な化学量論

化合物材料(例:酸化物)を蒸発させる場合、化合物内の異なる元素は異なる蒸気圧を持つことがあります。これにより、膜の化学的組成比(化学量論)が原料とわずかに異なり、その特性が変化する可能性があります。

電子ビーム蒸着を選択すべき時

適切な成膜技術の選択は、材料要件とアプリケーションの目標に完全に依存します。

- 主な焦点が高性能光学コーティングの場合:Eビームは、金属や誘電体(SiO2やTiO2など)の高純度層を複雑なスタックで成膜できるため、業界標準となっています。

- 主な焦点が耐火性金属または高融点金属の成膜の場合:Eビームは、航空宇宙や高温エレクトロニクスのコーティングのために、タングステン、タンタル、白金などの材料を効率的に蒸発させることができる数少ない方法の1つです。

- 主な焦点が複雑な3D部品のコーティングの場合:Eビームはそのライン・オブ・サイトの性質により不向きです。スパッタリングなどの技術の方がはるかに優れたコンフォーマル(等高)被覆を提供します。

- 主な焦点が高速・大量生産の場合:Eビームの高い成膜速度は、スループットが重要な要素となるアプリケーションにとって優れた選択肢となります。

結局のところ、電子ビーム蒸着は、材料の純度、成膜速度、および困難な材料を扱う能力が譲れないアプリケーション向けに設計された高性能ツールです。

要約表:

| 側面 | 利点 | 欠点 |

|---|---|---|

| 温度対応能力 | 極めて高い融点を持つ材料(例:金、SiO2)を蒸発させることができる。 | - |

| 成膜速度 | 高い成膜速度、製造に最適。 | - |

| 材料の純度 | 汚染が最小限であるため高純度の膜が得られる。 | 化合物材料の化学量論が変化する可能性がある。 |

| コーティングの均一性 | - | ライン・オブ・サイト成膜により、複雑な3D形状のコーティングが制限される。 |

| システムの複雑さ | - | 単純な熱蒸発よりも複雑で高価。 |

| 安全性 | - | X線を発生するため、遮蔽と安全対策が必要。 |

薄膜成膜プロセスを向上させる準備はできましたか?電子ビーム蒸着は、高純度、高融点材料、および高速成膜速度を要求されるアプリケーションにとって強力なソリューションです。KINTEKでは、お客様の研究室固有のニーズに合わせて調整された高度なラボ機器と消耗品の提供を専門としています。光学コーティング、航空宇宙部品、高温エレクトロニクスに取り組んでいるかどうかにかかわらず、当社の専門知識により、優れた結果を得るための適切なツールを確実に手に入れることができます。当社のeビーム蒸着ソリューションが研究と生産効率をどのように向上させるかについて、今すぐお問い合わせください!

ビジュアルガイド

関連製品

- RF PECVDシステム RFプラズマエッチング装置

- 高温用途向けモリブデン・タングステン・タンタル蒸着用ボート

- 電子ビーム蒸着コーティング用導電性窒化ホウ素るつぼ BNるつぼ

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- Eビームるつぼ 電子銃ビームるつぼ 蒸着用

よくある質問

- 回収されたモノマーや触媒にとって、実験室用真空乾燥オーブンまたは高真空マニホールドが不可欠なのはなぜですか?

- スパッタリングとは何か?高品質薄膜成膜のための究極ガイド

- ロータリーエバポレーターのプロセスとは?熱に弱いサンプルのための穏やかな分離

- 熱分解は再生可能ですか、それとも非再生可能ですか?答えは原料にあります

- 3つのサンプル前処理技術とは何ですか?正確な分析のための主要な段階を習得する

- 融解速度に影響を与える要因は何ですか?熱伝達の科学をマスターしましょう

- AASにおけるスパッタリングプロセスとは?薄膜堆積技術ガイド

- 硫黄分解コンポーネントの検証に太陽炉が必要なのはなぜですか?工業規模の成功を確実にする