原子層堆積(ALD)の核心は、薄膜の成長に対する比類のない制御を提供することにあります。この技術により、厚さを単一原子層レベルで制御できる、完全に均一でコンフォーマルなコーティングの作成が可能になります。しかし、このレベルの精度は遅いサイクルプロセスによって達成されるため、高速・大容量生産が求められる用途にはあまり適していません。

ALDの根本的なトレードオフは、究極の制御と引き換えに製造速度を犠牲にすることです。膜の品質、均一性、コンフォーマリティが譲れない用途には理想的な選択肢ですが、大容量・低コストのコーティングニーズには不向きです。

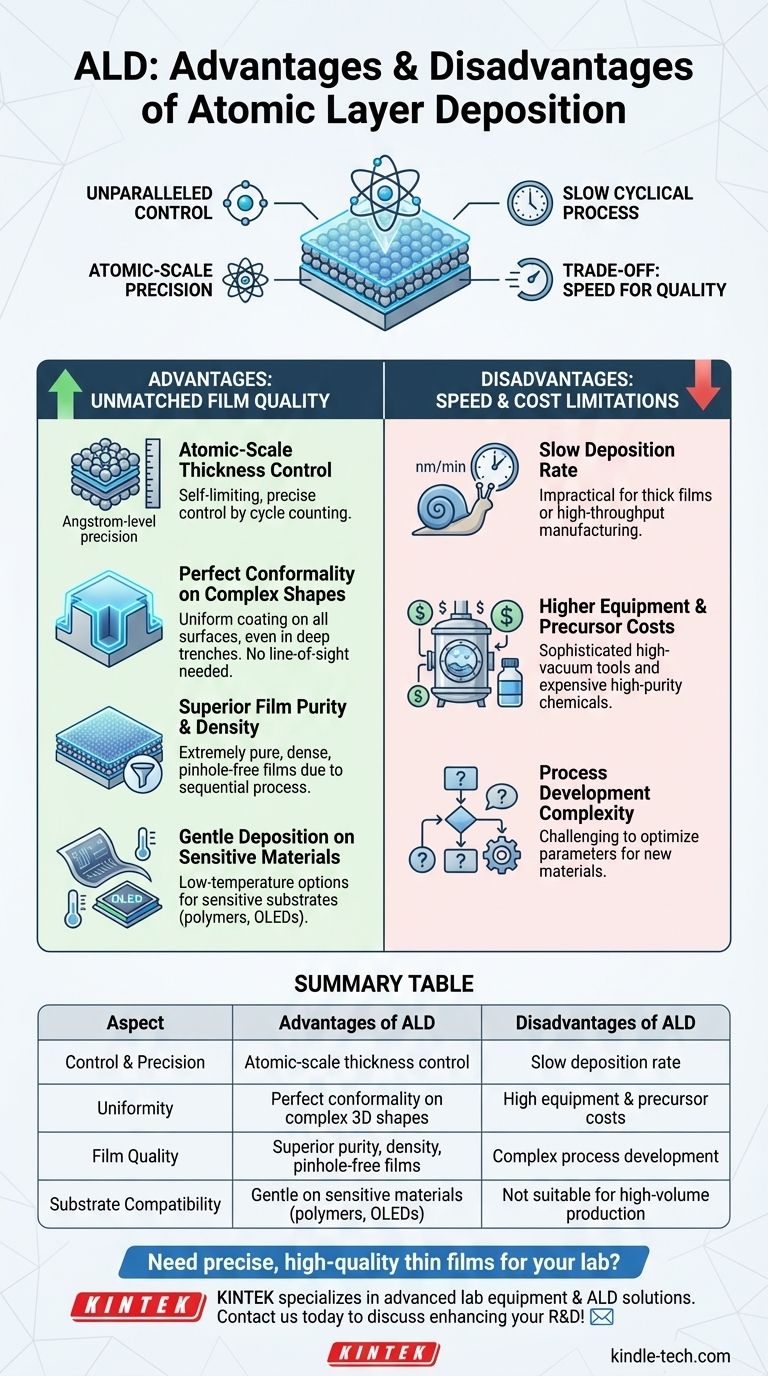

主な利点:比類のない膜品質

ALDのユニークな層ごとのプロセスは、物理気相成長法(PVD)や化学気相成長法(CVD)などの従来の成膜法と比較して、いくつかの明確な利点をもたらします。

原子スケールでの厚さ制御

プロセスは自己停止的です。前駆体と反応剤の露出の各サイクルで、正確に1単分子層が堆積されるため、実行されたサイクル数を数えるだけで、オングストロームレベルの精度で最終膜厚を制御できます。

複雑な形状への完全なコンフォーマリティ

ALDは、基板への直接の視線(ライン・オブ・サイト)を必要としません。気体状の前駆体がチャンバー全体を満たし、露出したすべての表面を均一にコーティングします。これにより、複雑な三次元の地形や高アスペクト比の構造に対しても完全にコンフォーマルな膜が得られます。

優れた膜の純度と密度

各化学物質の露出の間にパージ(洗浄)ステップを挟むというプロセスの逐次的な性質により、過剰な前駆体や反応副生成物が完全に除去されます。これにより、優れたバリア特性を持つ、極めて純粋で高密度、かつピンホール(微細な穴)のない膜が得られます。

敏感な材料への穏やかな成膜

ALDは、室温付近を含む幅広い温度で実施できます。これは、低電力プラズマオプションと相まって、ポリマー、フレキシブルエレクトロニクス、有機デバイス(OLED)などの敏感な基板を損傷することなくコーティングするのに適した穏やかなプロセスとなります。

トレードオフの理解:速度とコスト

ALDの精度には、考慮しなければならない重大な実際的な制限が伴います。

主な欠点:遅い成膜速度

ALDの最大の欠点はその速度です。膜が多段階サイクルで原子層ごとに構築されるため、成膜速度は通常非常に遅く、多くの場合、1分あたりオングストロームまたはナノメートル単位で測定されます。これにより、厚膜の成膜や高スループットの製造には非現実的です。

高い装置および前駆体コスト

ALDシステムは高度な高真空装置であり、通常、PVDやCVDの同等品よりも高価です。さらに、プロセスに必要な高純度の化学前駆体も高価になる可能性があり、特殊な取り扱いが必要です。

プロセス開発の複雑さ

概念は単純ですが、新しい材料に対して堅牢なALDプロセスを開発することは困難な場合があります。目的の自己停止的成長を達成するためには、前駆体、温度、パルス/パージタイミングの適切な組み合わせを見つけるための注意深い研究が必要です。

プロジェクトへの適用方法

成膜方法の選択は、プロジェクトの重要な要件に完全に依存します。ALDの独自の特性は、現代技術における最も要求の厳しい用途のいくつかにとって理想的なソリューションとなります。

- 究極の性能と精度が主な焦点である場合: 先進的なマイクロエレクトロニクスや高性能光学分野において、超薄膜、コンフォーマルなピンホールフリー膜を作成するには、ALDが優れた選択肢です。

- 大量生産とコスト効率が主な焦点である場合: ALDの遅い成膜速度が厚膜や大面積コーティングのボトルネックになる可能性が高いため、CVDやPVDなどのより高速な方法を評価する必要があります。

- 複雑な3D構造や敏感な材料のコーティングが主な焦点である場合: ALDの優れたコンフォーマリティと低温能力は、MEMS、医療用インプラント、ポリマー、その他の困難な基板のコーティングに特によく適しています。

結局のところ、ALDは精度のツールであり、膜の品質とコンフォーマリティを妥協できない場合に最も活用されます。

要約表:

| 側面 | ALDの利点 | ALDの欠点 |

|---|---|---|

| 制御と精度 | 原子スケールでの厚さ制御 | 遅い成膜速度 |

| 均一性 | 複雑な3D形状への完全なコンフォーマリティ | 高い装置および前駆体コスト |

| 膜品質 | 優れた純度、密度、ピンホールフリーの膜 | 複雑なプロセス開発 |

| 基板適合性 | 敏感な材料(例:ポリマー、OLED)への穏やかな成膜 | 大量生産には不向き |

研究室向けに精密で高品質な薄膜が必要ですか? KINTEKは、ALDソリューションを含む先進的なラボ用機器と消耗品の提供を専門としており、最も要求の厳しい用途において比類のない膜の均一性とコンフォーマリティを実現できるよう支援します。お客様の特定のニーズに最適な成膜技術を見つけるために、当社の専門家にご相談ください。今すぐお問い合わせいただき、お客様の研究開発プロセスをどのように強化できるかをご相談ください!

ビジュアルガイド

関連製品

- RF PECVDシステム RFプラズマエッチング装置

- 有機物用蒸発皿

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- 薄膜成膜用アルミニウムコーティングセラミック蒸着用ボート

- ラミネート・加熱用真空熱プレス機