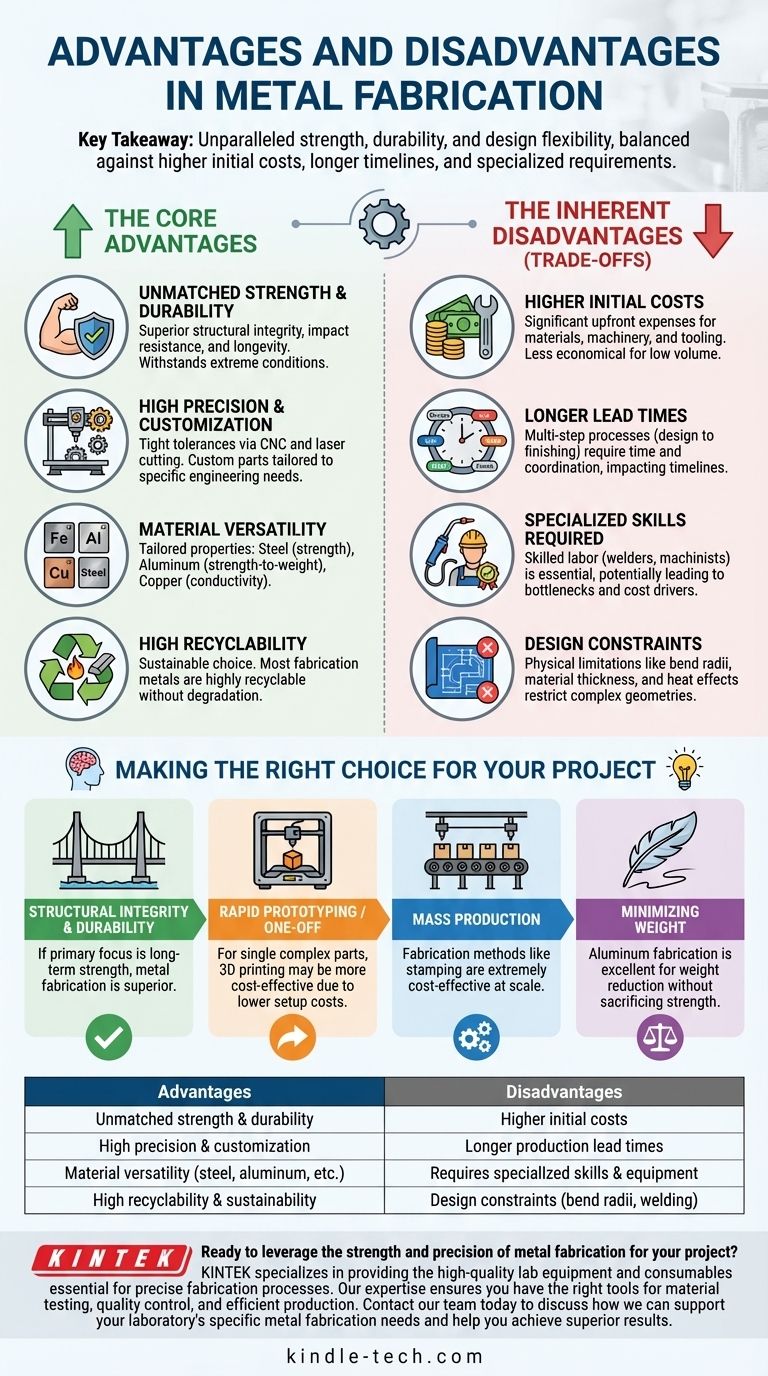

本質的に、金属加工の主な利点は、その比類のない強度、耐久性、設計の柔軟性にあります。これにより、ほぼすべての用途に対応する堅牢で長持ちするコンポーネントを作成するための頼りになるプロセスとなります。しかし、主な欠点は、初期コストが高くなること、生産リードタイムが長くなる可能性があること、そして専門的な設備と熟練した労働力が必要であることです。

重要な点は、金属加工の課題を固有の欠陥としてではなく、他の材料やプロセスでは達成できないレベルの強度、精度、長寿命を達成するために必要なトレードオフとして捉えることです。

金属加工の主な利点

金属加工は、航空宇宙から建設に至るまで、数え切れないほどの産業の基礎となるプロセスです。その利点は、材料の基本的な特性と最新技術の精度に根ざしています。

比類のない強度と耐久性

金属の最も重要な利点は、その固有の強度です。加工された金属部品は、プラスチックや木材などの材料と比較して、優れた構造的完全性、耐衝撃性、長寿命を提供します。

鋼やアルミニウムなどの金属は、極端な温度、高圧、過酷な環境条件に耐えることができ、重要なアプリケーションでの信頼性を保証します。

高い精度とカスタマイズ性

CNC機械加工やレーザー切断などの最新の加工技術により、非常に厳しい公差で複雑な部品を作成できます。

この精度により、コンポーネントがアセンブリ内で完璧に適合し、確実に機能することが保証されます。これにより、エンジニアは既製品のオプションに限定されるのではなく、特定のニーズに合わせて調整されたカスタム部品や構造を設計するための計り知れない自由を得ることができます。

材料の多様性

「金属」という言葉は広範囲の材料を網羅しており、それぞれが独自の特性を持っています。これにより、エンジニアリング上の課題を解決するためのテーラーメイドのアプローチが可能になります。

一般的な選択肢には、生の強度を求める炭素鋼、耐食性を求めるステンレス鋼、優れた強度対重量比を求めるアルミニウム、導電性を求める銅などがあります。

高いリサイクル性

加工に使用されるほとんどの金属は、その基本的な特性を損なうことなく高いリサイクル性が可能です。例えば、鋼は地球上で最もリサイクルされている材料の1つです。これにより、金属加工は製品のライフサイクル全体を通じてより持続可能な選択肢となります。

固有の欠点(トレードオフ)の理解

金属加工に関連する課題は、それが非常に有利であるのと同じ特性に直接関連しています。金属の強度と耐久性は、それを取り扱うためにより多くのエネルギー、時間、専門知識が必要であることを意味します。

高い初期コスト

金属加工には、しばしば多額の初期費用がかかります。これは、原材料自体のコスト、重機の投資、特定の作業に必要なセットアップや「ツーリング」など、いくつかの要因によって引き起こされます。

少量生産またはワンオフ部品の場合、これらの初期コストにより、3Dプリンティングなどの代替手段よりも加工の経済性が低くなる可能性があります。

リードタイムの長期化

典型的な加工プロジェクトは、設計、材料調達、切断、成形、溶接、仕上げ、品質検査という複数のステップからなるプロセスです。

これらの各段階には時間と調整が必要であり、射出成形(金型が作られた後)などの単一ステップの製造プロセスと比較して、リードタイムが長くなることがよくあります。

専門的なスキルの必要性

適切な金属加工は、高度なスキルを持ち、しばしば認定された労働力を必要とする職人技です。溶接工、機械オペレーター、品質管理検査官は、安全で信頼性の高い部品を製造するために広範なトレーニングと経験が必要です。

この専門知識への需要はコストドライバーとなり、熟練労働者が不足している場合には生産のボトルネックになる可能性があります。

設計上の制約

高度にカスタマイズ可能である一方で、金属加工には限界がないわけではありません。金属の物理的特性は、特定の設計ルールを課します。

最小曲げ半径、材料の厚さ、溶接による熱影響などの要因はすべて、最終設計に制約を課す可能性があります。過度に複雑な形状は、製造が困難または法外に高価になる可能性があります。

プロジェクトに最適な選択をする

金属加工を選択するかどうかは、プロジェクトの譲れない要件に完全に依存します。意思決定を導くためにこれらの点を使用してください。

- 主な焦点が構造的完全性と長期的な耐久性である場合: 材料の強度は比類ないため、金属加工はほとんどの場合、より優れた選択肢となります。

- 主な焦点が迅速なプロトタイピングまたはワンオフの複雑な部品である場合: 加工のセットアップコストとリードタイムが単一部品には高すぎる可能性があるため、まず3Dプリンティングを検討してください。

- 主な焦点が同一部品の大量生産である場合: プレス加工などの加工方法は、スケールアップすると非常に費用対効果が高くなりますが、多額の初期ツーリング投資が必要です。

- 主な焦点が強度を犠牲にせずに重量を最小限に抑えることである場合: アルミニウム加工は優れたソリューションを提供しますが、材料コストは通常鋼よりも高くなります。

これらのトレードオフを理解することで、金属加工を単なる製造プロセスとしてではなく、戦略的なエンジニアリング上の決定として活用できるようになります。

要約表:

| 利点 | 欠点 |

|---|---|

| 比類のない強度と耐久性 | 高い初期コスト |

| 高い精度とカスタマイズ性 | 長い生産リードタイム |

| 材料の多様性(鋼、アルミニウムなど) | 専門的なスキルと設備が必要 |

| 高いリサイクル性と持続可能性 | 設計上の制約(曲げ半径、溶接) |

金属加工の強度と精度をプロジェクトに活用する準備はできましたか? KINTEKは、正確な加工プロセスに不可欠な高品質のラボ機器と消耗品を提供することを専門としています。当社の専門知識により、材料試験、品質管理、効率的な生産のための適切なツールを確実に手に入れることができます。当社のチームに今すぐお問い合わせいただき、お客様の研究所の特定の金属加工ニーズをどのようにサポートし、優れた結果を達成できるよう支援できるかをご相談ください。

ビジュアルガイド

関連製品

- ラボ用10連横型ポットミル

- 高温高圧用途向け温間静水圧プレス WIP ワークステーション 300MPa

- 自動実験用熱プレス機

- 固体電池研究用温間等方圧プレス

- 効率的なサンプル混合と均質化のための実験用ディスク回転ミキサー