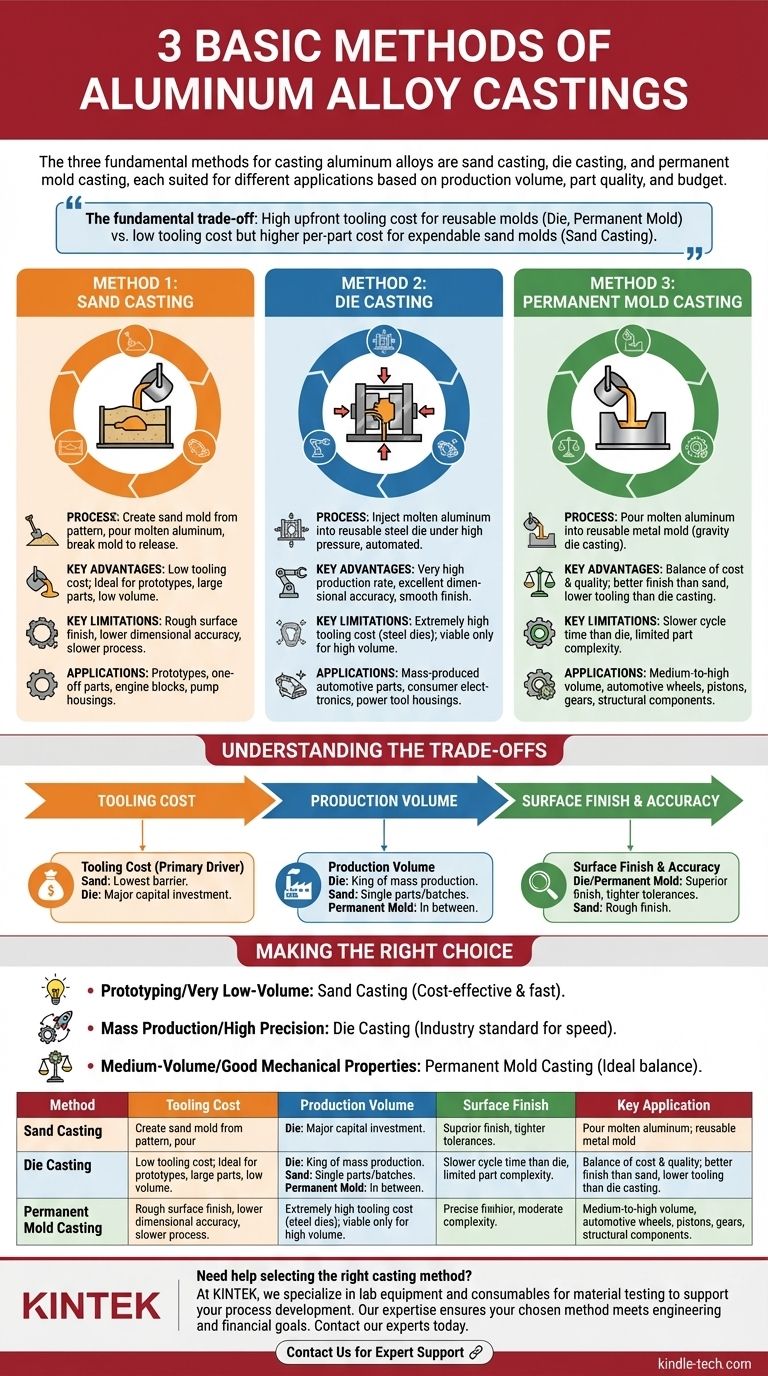

核となるのは、アルミニウム合金鋳造のための3つの基本的な方法、すなわち砂型鋳造、ダイカスト、そして永久鋳型鋳造です。それぞれの手法は異なる種類の鋳型と充填プロセスを使用しており、非常に異なる用途に適しています。これらの中から選択することは、生産量、要求される部品品質、予算などの要因によって決まる重要なエンジニアリング上の決定となります。

アルミニウム鋳造における基本的なトレードオフは、再利用可能な金属鋳型(ダイカストと永久鋳型鋳造)の高い初期金型コスト(大量生産向け)と、使い捨ての砂型(砂型鋳造)の低い金型コストだが、部品あたりのコストが高く精度が低い(プロトタイプや少量生産向け)こととの間にあります。

方法1:砂型鋳造

砂型鋳造は、最も古くからある、最も用途の広い金属鋳造プロセスの一つです。砂の混合物で鋳型を作成し、溶融アルミニウムをその空洞に流し込んで部品を形成します。

プロセス:仕組み

最終部品のレプリカであるパターン(模型)を、しっかりと詰められた砂の混合物に押し付けて鋳型空洞を作成します。パターンを取り除き、溶融アルミニウムを空洞に注ぎます。金属が凝固した後、砂型を壊して鋳造品を取り出します。

主な利点

砂型鋳造の主な利点は、その低い金型コストです。パターンは木材やプラスチックで作られることが多く、砂型は一時的なものであるため、初期投資は他の方法と比較して最小限で済みます。これにより、非常に大きな部品の製造や、生産量が少ないプロジェクトに最適です。

主な制限事項

砂型鋳造では、部品の表面仕上げが粗く、寸法精度が低いものになります。また、プロセスが比較的遅いため、大量生産における部品あたりのコストは高くなります。最終的な仕様を達成するためには、二次的な機械加工が必要になることがよくあります。

一般的な用途

この方法は、プロトタイプ、一点物部品、および少量生産の標準的な手法です。自動車のエンジンブロック、シリンダーヘッド、産業用ポンプケーシングなど、大型で複雑なコンポーネントによく使用されます。

方法2:ダイカスト

ダイカストは、溶融アルミニウムを金型として知られる再利用可能な鋼鉄製の鋳型に高圧で圧入する製造プロセスです。これは、速度と精度を目的とした高度に自動化されたプロセスです。

プロセス:仕組み

2枚の硬化工具鋼製の金型が精密な鋳型空洞に機械加工されます。これらの金型はしっかりとクランプされ、溶融アルミニウムが非常に高い圧力で注入されます。鋳造物が凝固するまで圧力が維持され、その後、金型が開き、部品が排出されます。

主な利点

ダイカストは、非常に高い速度で、優れた寸法精度と滑らかな表面仕上げの部品を製造するのに優れています。薄肉の複雑な形状を作成でき、多くの場合、後続の機械加工工程を不要にします。

主な制限事項

最も重要な欠点は、鋼製金型のコストが非常に高いことです。この莫大な初期投資により、ダイカストは、コストを何十万もの部品で償却できる場合にのみ、大量生産にとって経済的に実行可能となります。

一般的な用途

これは、高い精度が要求される大量生産されるアルミニウム部品の主流な方法です。例としては、自動車部品(トランスミッションケース、エンジン部品)、民生用電子機器の筐体(ラップトップ本体、電話フレーム)、電動工具のハウジングなどがあります。

方法3:永久鋳型鋳造

永久鋳型鋳造(重力鋳造とも呼ばれる)は、砂型鋳造とダイカストの中間に位置します。再利用可能な金属鋳型を使用しますが、溶融アルミニウムは高圧ではなく重力によって注湯されます。

プロセス:仕組み

ダイカストと同様に、通常は鉄または鋼から再利用可能な鋳型を作成します。しかし、金属を射出する代わりに、溶融アルミニウムを鋳型の最上部にある湯道システムに単に注ぎ込み、自重で空洞を満たします。

主な利点

この方法は、コストと品質のバランスを提供します。砂型鋳造よりも優れた表面仕上げとより厳しい寸法公差の部品を製造しますが、金型コストは高圧ダイカストよりも大幅に低くなります。冷却速度がより制御されるため、結果として得られる鋳造品は優れた機械的特性を持つことがよくあります。

主な制限事項

永久鋳型鋳造は、ダイカストよりもサイクルタイムが遅いため、最高の生産量にはあまり適していません。また、高圧ダイカストと比較すると、部品の複雑さにもある程度制限があります。

一般的な用途

これは、砂型鋳造よりも品質と機械的性能が重要となる、中~大量生産に最適です。一般的な用途には、自動車のホイール、ピストン、ギア、その他の高い完全性が求められる構造部品があります。

トレードオフの理解

適切な鋳造方法を選択するには、コスト、生産量、品質の間の直接的なトレードオフを明確に理解する必要があります。単一の方法が万能に優れているわけではなく、それぞれが異なる仕事のために設計されたツールです。

金型コスト

これはしばしば主要な決定要因となります。砂型鋳造は参入障壁が最も低いですが、ダイカスト用の鋼製金型は大きな設備投資となります。

生産量

ダイカストは速度と自動化のために作られており、大量生産の王様です。砂型鋳造は単一部品や小ロットに最適です。永久鋳型鋳造は、その中間にうまく収まります。

表面仕上げと精度

鋳型の品質は部品の品質に直接影響します。ダイカストと永久鋳型鋳造の再利用可能で精密に機械加工された鋼製鋳型は、使い捨ての砂型よりもはるかに優れた表面仕上げとタイトな公差を生み出します。

目標に合わせた正しい選択をする

正しいプロセスを選択するには、まずプロジェクトの最も重要な優先事項を定義する必要があります。

- プロトタイピングまたは非常に少量生産が主な焦点である場合: 砂型鋳造は、機能部品を入手するための最も費用対効果が高く、最速の方法であることがほとんどです。

- 高精度での大量生産が主な焦点である場合: 大幅な初期金型投資を正当化できる場合、ダイカストは業界標準です。

- 良好な機械的特性を持つ中量生産が主な焦点である場合: 永久鋳型鋳造は、部品の品質と全体的なコストとの間の理想的なバランスを提供します。

これらのコアとなる方法を理解することで、製造プロセスをプロジェクト固有の財務的およびエンジニアリング上の目標と一致させることができます。

要約表:

| 方法 | 金型コスト | 生産量 | 表面仕上げ | 主な用途 |

|---|---|---|---|---|

| 砂型鋳造 | 低い | 低い(プロトタイプ、大型部品) | 粗い | エンジンブロック、プロトタイプ |

| ダイカスト | 非常に高い | 高い(大量生産) | 優れている | 自動車部品、電子機器 |

| 永久鋳型鋳造 | 中程度 | 中~高 | 良好 | ホイール、ピストン、ギア |

アルミニウム部品の適切な鋳造方法の選択でお困りですか? 砂型鋳造、ダイカスト、永久鋳型鋳造の選択は、プロジェクトのコスト、スケジュール、最終的な部品品質に直接影響します。KINTEKでは、鋳造プロセスの開発をサポートするための材料試験および分析に必要なラボ機器と消耗品の提供を専門としています。当社の専門知識は、選択した方法がお客様のエンジニアリングおよび財務目標を満たすことを保証するのに役立ちます。お客様の特定の用途と、当社の専門家がお客様の研究所のニーズをどのようにサポートできるかについて、今すぐフォームから専門家にご相談ください。

ビジュアルガイド

関連製品

- ラボ用アンチクラッキングプレス金型

- 液晶ディスプレイ自動タイプ用実験室滅菌器ラボオートクレーブ縦型圧力蒸気滅菌器

- 伸線ダイス用ナノダイヤモンドコーティングHFCVD装置

- 915MHz MPCVDダイヤモンドマシン マイクロ波プラズマ化学気相成長装置 リアクター

- 断熱材用エンジニアリング先進ファインセラミックス酸化アルミニウムAl2O3ヒートシンク