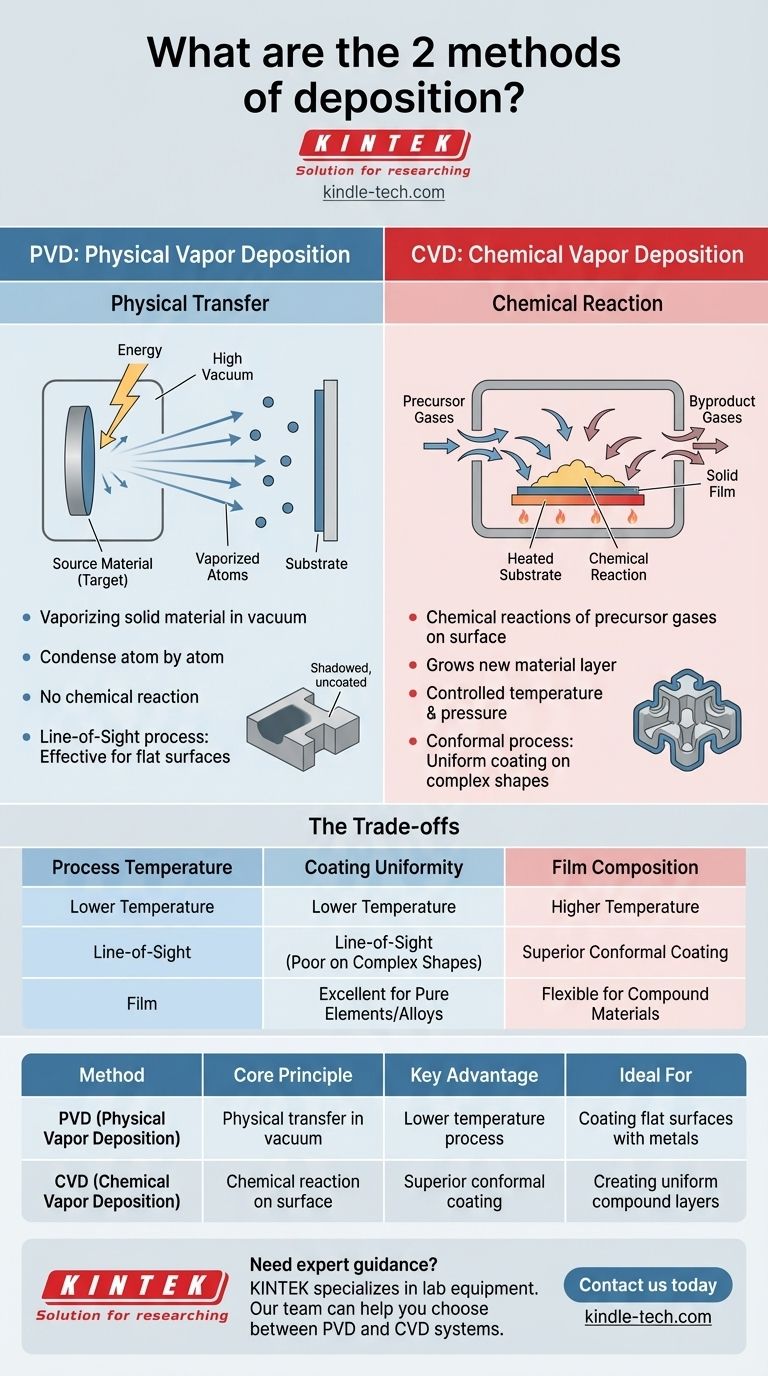

現代のエレクトロニクスや材料に不可欠な超薄膜を作成する2つの主要な方法は、物理気相成長(PVD)と化学気相成長(CVD)です。PVDは、固体の材料を真空中で蒸発させ、それを基板上に凝縮させることで、原子ごとに「塗装」するように機能します。対照的に、CVDは、基板表面での前駆体ガス間の化学反応を利用して、新しい固体膜を成長させます。

決定的な違いはプロセス自体にあります。物理気相成長(PVD)は、材料を供給源からターゲットへ物理的に転送するのに対し、化学気相成長(CVD)は、表面にまったく新しい材料を作り出す化学反応です。

物理気相成長(PVD)を掘り下げる

核心原理:物理的な転送

PVDは、化学組成を変えることなく、原子レベルで材料を移動させるプロセスです。これは、「ターゲット」として知られる固体源材料を蒸気にするプロセスを含みます。

この蒸気はチャンバー内を移動し、「基板」として知られるターゲットオブジェクト上に凝縮し、薄い固体膜を形成します。このプロセスには化学反応は含まれません。

高真空の役割

PVDは、高真空または超高真空条件下で行う必要があります。

この真空は2つの理由で重要です。第一に、膜を汚染する可能性のある空気やその他の粒子を除去します。第二に、蒸発した原子が他のガス分子と衝突することなく、供給源から基板まで移動できるようにします。

主な特徴

蒸発した原子は直線的に移動するため、PVDは見通し線(line-of-sight)プロセスと見なされます。これにより、平らな表面のコーティングには非常に効果的ですが、複雑な3次元形状を均一にコーティングするには課題が生じる可能性があります。

化学気相成長(CVD)を理解する

核心原理:化学反応

CVDは根本的に化学プロセスです。基板を含む反応チャンバーに1つ以上の揮発性前駆体ガスを導入することから始まります。

これらのガスが加熱された基板と接触すると、反応または分解し、目的の膜を形成する固体材料が残ります。このプロセスは、基板の表面に新しい材料層を文字通り成長させます。

プロセス環境

CVDプロセスも制御されたチャンバー内で行われますが、重要なのは、必要な化学反応を促進するための反応ガス、圧力、温度の正確な管理です。

これにより、非常に高純度で高性能な膜を作成できます。反応の不要な副生成物はガスとして除去できるためです。

主な特徴

膜は表面で反応するガスによって形成されるため、CVDは見通し線プロセスではありません。前駆体ガスは複雑な形状の周りや内部に流れ込むことができ、複雑な表面でも非常に均一な、またはコンフォーマルなコーティングをもたらします。

トレードオフを理解する

プロセス温度

CVDプロセスでは、必要な化学反応を開始および維持するために、しばしば高い基板温度が必要です。これにより、基板として使用できる材料の種類が制限される場合があります。PVDは、多くの場合、より低い温度で実行できます。

コーティングの均一性(コンフォーマリティ)

複雑な非平面表面のコーティングには、CVDが一般的に優れています。その気相の性質により、表面全体に均一な層を堆積させることができます。PVDの見通し線の性質は、複雑なオブジェクトの「影になった」領域がほとんど、またはまったくコーティングされないことを意味します。

膜の組成

PVDは、供給源材料を直接転送するため、純粋な元素や一部の合金の堆積に優れています。CVDは、反応ガスの混合を正確に制御することで、複雑な化合物材料(窒化ケイ素や炭化チタンなど)を作成するためのより大きな柔軟性を提供します。

目標に合った適切な選択をする

PVDとCVDのどちらを選択するかは、堆積させる材料とコーティングするオブジェクトの形状に完全に依存します。

- 低温で平らな表面に純粋な金属を堆積させることに重点を置く場合:PVDは、多くの場合、最も直接的で効率的な方法です。

- 複雑な形状に均一で高純度の化合物層を作成することに重点を置く場合:CVDは、そのタスクに必要なコンフォーマルコーティングと化学的精度を提供します。

物理的な転送と化学的な生成というこの根本的な違いを理解することが、アプリケーションに最適な成膜方法を選択するための鍵となります。

要約表:

| 方法 | 核心原理 | 主な利点 | 理想的な用途 |

|---|---|---|---|

| PVD(物理気相成長) | 真空中の材料の物理的な転送 | 低温プロセス、純粋な元素に優れる | 金属や合金で平らな表面をコーティングする |

| CVD(化学気相成長) | 基板表面での化学反応 | 複雑な形状に対する優れたコンフォーマルコーティング | 複雑な部品に均一な化合物層を作成する |

特定のアプリケーションに最適な成膜方法を選択するための専門家によるガイダンスが必要ですか? KINTEKは、研究室の設備と消耗品に特化しており、あらゆる研究室のニーズに対応しています。当社のチームは、研究や生産で最適な薄膜結果を達成するために、PVDシステムとCVDシステムのどちらを選択するかをサポートします。今すぐお問い合わせください!

ビジュアルガイド

関連製品

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- RF PECVDシステム RFプラズマエッチング装置

- 顧客メイド多用途CVDチューブ炉 化学気相成長チャンバーシステム装置

- ラミネート・加熱用真空熱プレス機