スパッタリング装置とは、本質的に、材料を超薄膜状に表面へ堆積させるための高度に制御されたシステムです。これらの装置は物理気相成長(PVD)プロセスを使用し、高エネルギープラズマがターゲットと呼ばれる材料源を衝突させ、個々の原子を叩き出して放出させます。放出された原子は真空を移動し、指定された基板をコーティングし、優れた純度、均一性、密着性を持つ膜を形成します。

スパッタリングは単一のプロセスではなく、洗練された真空ベースの技術群です。その主な価値は、非常に均一で高密度、かつ強固に密着した薄膜を生成できる点にあり、半導体、光学レンズ、硬質コーティングなどの先進的な製品製造における基盤技術となっています。

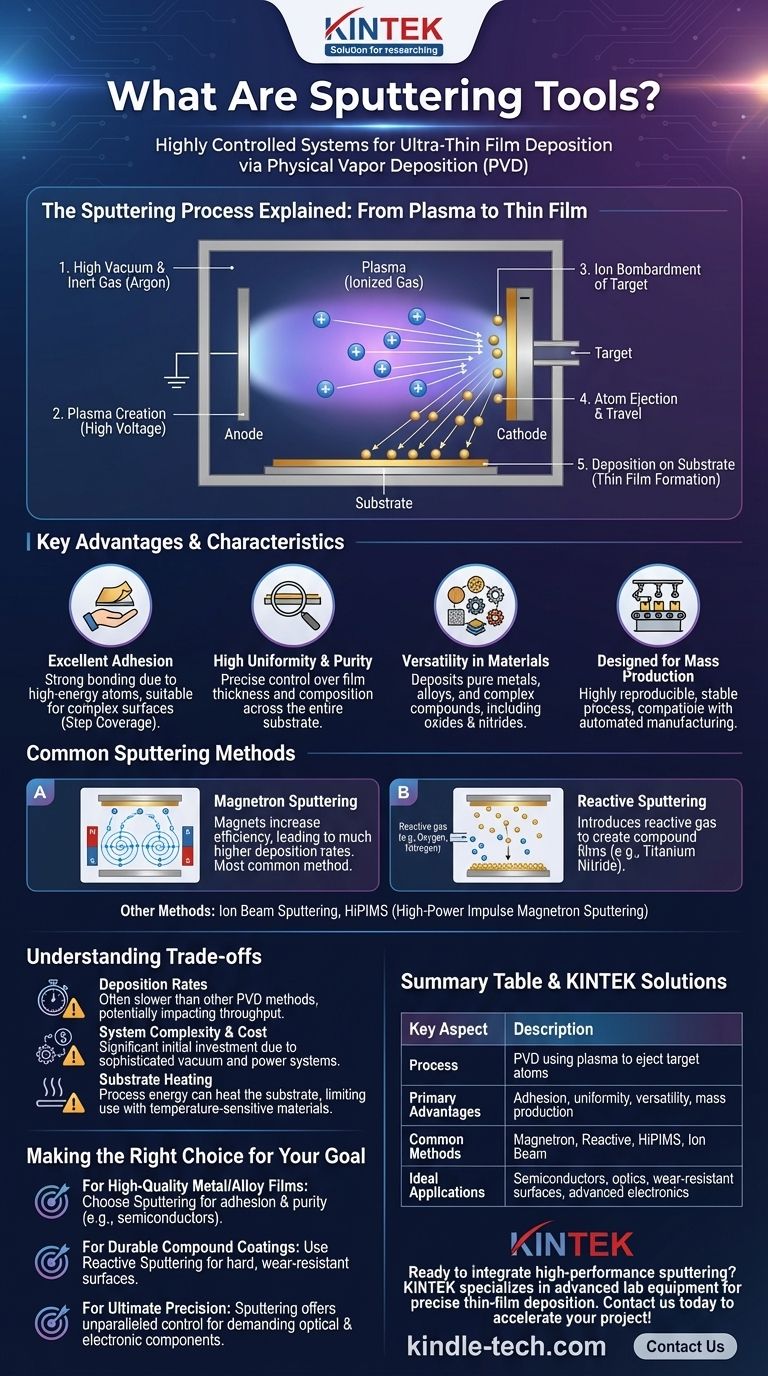

スパッタリングの基本的な仕組み

スパッタリングは運動量伝達の原理に基づいて動作します。膜の純度を確保するため、プロセスは密閉された真空チャンバー内で行われます。

中核となるメカニズム:プラズマとイオン衝撃

まず、チャンバーは高真空まで排気された後、少量の不活性プロセスガス、通常はアルゴンで再充填されます。高電圧が印加されるとガスが励起され、プラズマとして知られる発光するイオン化された物質状態が生成されます。

プラズマ中の正に帯電したアルゴンイオンは電場によって加速され、負に帯電したターゲット(材料源)に衝突します。この衝撃は、ターゲット表面から原子を物理的に叩き出す(スパッタする)のに十分なエネルギーを持っています。

基板への堆積

スパッタされた原子は真空を直線的に移動し、基板(コーティングされる対象物)に到達します。到達すると、原子は凝縮し、層をなして積み重なり、薄く強固な膜を形成します。

主な特徴と利点

スパッタリングプロセスの性質は、高性能な用途に適したいくつかの明確な利点を提供します。

優れた密着性とステップカバレッジ

スパッタされた原子はかなりの運動エネルギーを持って基板に到達します。このエネルギーは表面への強い結合を促進し、優れた膜密着性をもたらします。また、ステップカバレッジとして知られる特性により、複雑で平坦でない表面も均一にコーティングできます。

高い均一性と純度

このプロセスにより、堆積速度と膜厚を精密に制御できます。その結果、基板全体にわたって優れた膜均一性が得られ、これは光学および電子分野での用途にとって極めて重要です。

材料の多様性

スパッタリングは、純粋な金属、合金、化合物をはじめとする幅広い材料の堆積に使用できます。複数のターゲットや単一の合金ターゲットを使用することで、正確な組成を持つ複雑な合金膜を作成できます。

大量生産向けに設計

このプロセスは再現性が高く、安定しており、時間と電力の制御が容易です。ターゲット交換の必要性が低いことと相まって、これらの要因により、スパッタリング技術は自動化された大量生産と非常に高い互換性があります。

一般的なスパッタリング方法とバリエーション

特定の材料や用途に合わせてプロセスを最適化するために、さまざまなスパッタリング技術が開発されてきました。

マグネトロンスパッタリング

これは最も一般的な方法です。ターゲットの背後に磁石を配置し、磁場を生成してターゲット表面近くの電子を閉じ込めます。これによりイオン衝撃効率が劇的に向上し、単純なダイオードスパッタリングと比較してはるかに高い堆積速度が得られます。

反応性スパッタリング

この技術は化合物膜を作成するために使用されます。酸素や窒素などの反応性ガスの存在下で金属ターゲットをスパッタリングすることを含みます。たとえば、窒素環境下でチタンターゲットをスパッタリングすると、基板上に硬質で耐摩耗性の高い窒化チタン(TiN)膜が堆積します。

その他の主要な方法

究極の膜純度と密度を実現するためのイオンビームスパッタリングや、優れた密着性を持つ非常に高密度の膜を作成するための高出力インパルス・マグネトロンスパッタリング(HiPIMS)など、その他の特殊な技術も存在します。

トレードオフの理解

強力ではありますが、スパッタリングはすべての薄膜用途にとって理想的な解決策ではありません。その限界を理解することが、情報に基づいた意思決定を行うための鍵となります。

堆積速度

マグネトロンによる強化があっても、特に一部の材料においては、熱蒸着などの他のPVD法と比較してスパッタリングは比較的遅いプロセスになる可能性があります。これは一部の生産環境でのスループットに影響を与える可能性があります。

システムの複雑さとコスト

スパッタリングシステムは洗練された装置です。高真空チャンバー、高電圧電源、冷却システム、精密なガス流量制御が必要なため、初期の設備投資は大きくなります。

基板の加熱

凝縮する原子やプラズマによって与えられるエネルギーにより、堆積中に基板が加熱されることがあります。これは、プラスチックや特定の生物学的サンプルなど、温度に敏感な材料をコーティングする場合には制限要因となる可能性があります。

目標に合わせた適切な選択

適切な堆積方法の選択は、要求される膜特性と生産上の制約に完全に依存します。

- 高品質の金属膜または合金膜が主な焦点である場合: スパッタリングは、半導体製造や反射コーティングの作成など、強力な密着性と高純度が要求される用途にとって優れた選択肢です。

- 耐久性のある化合物コーティングが主な焦点である場合: 反応性スパッタリングは、耐摩耗性や光学フィルターのために酸化物や窒化物などの硬質膜または誘電体膜を効率的に堆積させるための頼りになる方法です。

- 速度よりも究極の精度が主な焦点である場合: スパッタリングは、性能を妥協できない最も要求の厳しい光学部品や電子部品にとって理想的であり、膜厚、均一性、密度に対する比類のない制御を提供します。

結局のところ、スパッタリングは原子スケールで材料を工学的に設計することを可能にする基盤技術であり、現代の技術進歩にとって不可欠なものです。

要約表:

| 主要な側面 | 説明 |

|---|---|

| プロセス | プラズマを使用してターゲット原子を基板上に放出する物理気相成長(PVD)。 |

| 主な利点 | 優れた膜密着性、高い均一性、材料の多様性、大量生産能力。 |

| 一般的な方法 | マグネトロンスパッタリング、反応性スパッタリング、HiPIMS、イオンビームスパッタリング。 |

| 理想的な用途 | 半導体、光学コーティング、耐摩耗性表面、先進的な電子機器。 |

研究室に高性能スパッタリングを導入する準備はできましたか? KINTEKは、精密な薄膜堆積のための先進的なラボ機器と消耗品を専門としています。半導体、光学部品、特殊コーティングを開発されているかどうかにかかわらず、当社のスパッタリングソリューションは、お客様の研究が要求する純度、均一性、密着性を提供します。当社の専門知識がお客様のプロジェクトをどのように加速できるかについて、今すぐお問い合わせください!

ビジュアルガイド

関連製品

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- RF PECVDシステム RFプラズマエッチング装置

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- VHP滅菌装置 過酸化水素 H2O2 スペース滅菌器

- 実験用アルミナるつぼセラミック蒸発ボートセット