本質的に、焼結製品とは、粉末状の材料を粒子が結合するまで加熱・圧縮することによって作られる固体オブジェクトです。焼結として知られるこのプロセスは、粉末を完全に溶かすことなく、バラバラの粉末を密度の高い固体部品に変換します。この技術は、高強度のセラミック切削工具や多孔質金属フィルターから、自動車用ギアや医療用インプラントに至るまで、あらゆるものの製造に使用されています。

焼結は単に形状を作る方法ではなく、従来の溶解や鋳造では達成が困難または不可能な、高密度、制御された多孔性、優れた硬度といった特定の、しばしば優れた特性を持つ材料を設計するために使用される洗練された製造プロセスです。

核心原理:粉末を固体に融合させる

焼結は、粉末の塊に強度と完全性を与えるために適用される熱処理です。使用される温度は、粉末の主成分の融点よりも低いです。

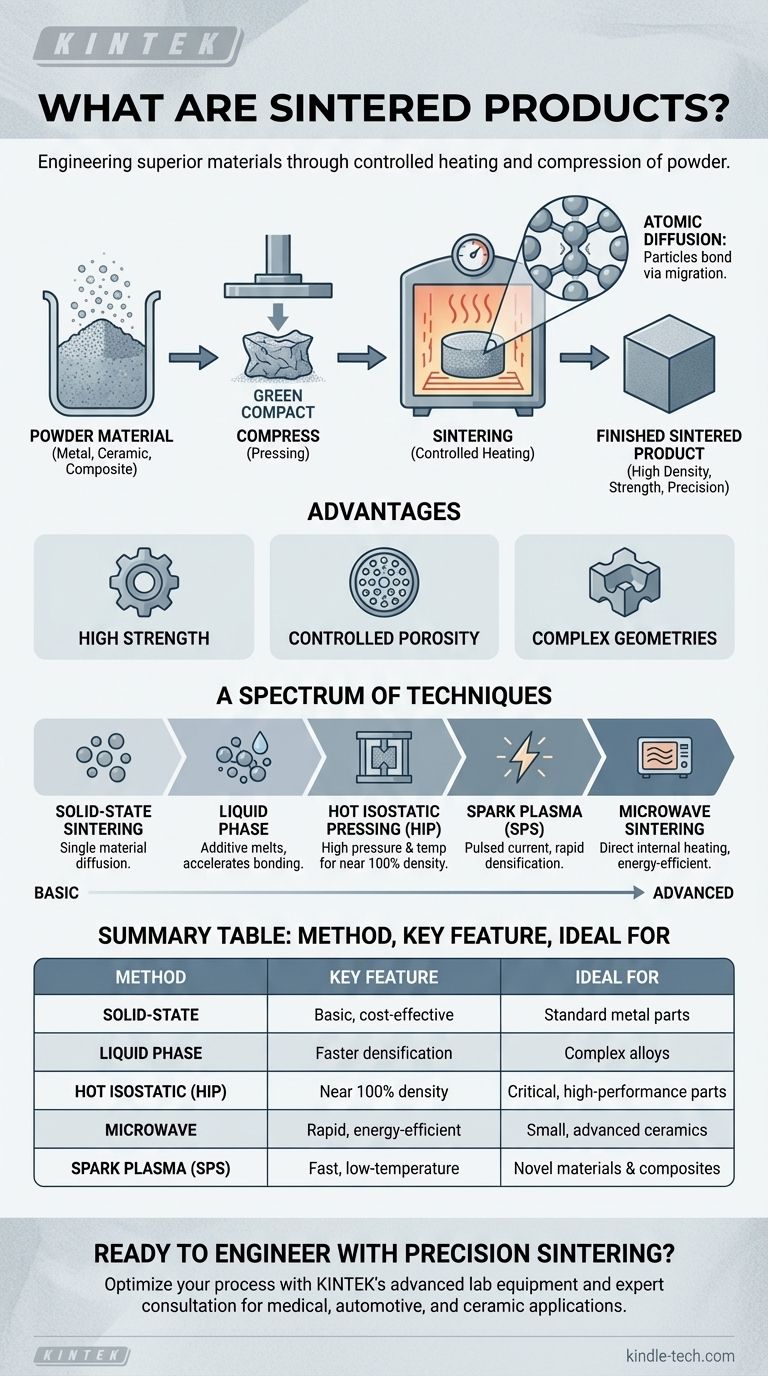

粉末から部品へ:基本プロセス

旅は微細な粉末(金属、セラミック、または複合材料)から始まります。この粉末はまず所望の形状にプレスされ、壊れやすい「グリーンコンパクト」が作られます。このコンパクトは制御雰囲気の炉で加熱され、焼結プロセスにより個々の粒子が融合し、物体が緻密化し強化されます。

拡散の科学

微視的なレベルでは、焼結は原子拡散によって機能します。粉末が加熱されると、隣接する粒子の表面にある原子が粒子境界を横切って移動します。この移動は効果的に粒子間に「ネック」または架け橋を作り出し、時間が経つにつれてこれが成長し、粒子間の空隙をなくし、バラバラの粉末を固体塊に変えます。

なぜ単に溶かしてはいけないのか?

焼結は溶解よりも重要な利点を提供します。タングステンやセラミックなど、鋳造するには非実用的な非常に高い融点を持つ材料から部品を作成できます。また、液体状態で通常混ざり合わない異なる材料を組み合わせ、独自の合金や複合材料を作成することも可能にします。

焼結技術のスペクトラム

製造プロセスの特定の目標(最大密度、速度、または独自の化学的特性の達成など)によって、使用される焼結の種類が決まります。

基礎的な方法

固相焼結は最も基本的な形態であり、単一材料の粉末を融点直下で加熱し、原子拡散のみに頼って粒子を結合させます。

液相焼結は、焼結温度で溶ける少量の二次材料(添加剤)を導入します。この液相は固体粒子を濡らし、毛細管作用によって粒子を引き寄せ、緻密化を促進してから蒸発します。

高度な、エネルギー支援型方法

外部の力を利用してプロセスを加速し、結果を改善する技術もあります。

熱間静水圧プレス(HIP)は、高温と高圧の不活性ガスを同時に粉末に適用します。この強力な圧力は内部の空隙を潰すのに役立ち、ほぼ100%密度の部品を製造します。

放電プラズマ焼結(SPS)は、物理的な圧力をかけながら強力なパルス電流を粉末に流します。これにより粒子接触点で急速な局所加熱が発生し、全体的に低い温度で極めて迅速な緻密化が可能になります。

マイクロ波焼結は、外部から加熱するのではなく、マイクロ波放射を利用して材料自体の中で直接熱を発生させます。これにより、より速く、よりエネルギー効率の高い処理が可能になります。

トレードオフの理解

焼結は強力ですが、選択された方法とプロセスパラメータが明確なトレードオフをもたらす複雑なプロセスです。

完全緻密化の課題

気孔が完全にない製品を達成することは困難な場合があります。プロセスが完全に制御されていない場合、残留多孔性が残り、最終的な部品の強度と性能に影響を与える可能性があります。これが、HIPのような方法が重要な高性能用途に使用される理由です。

方法固有の制限

単一の焼結方法が万能で優れているわけではありません。例えば、マイクロ波焼結は、小型セラミック部品の急速加熱や微細な結晶構造の維持には優れています。しかし、大規模生産(多くの場合一度に1部品しか処理しない)には不向きであり、マイクロ波と結合しにくい特定の材料とは互換性がありません。

プロセス制御が重要

焼結製品の最終的な特性は、プロセスの変数に非常に敏感です。高硬度、良好な緻密化、安定した性能を達成するためには、温度、昇温速度、圧力、炉の雰囲気(例えば、ガスを除去し酸化を防ぐために真空中でプロセスを行うこと)を正確に制御する必要があります。

目標に応じた適切な選択

最適な焼結戦略は、最終コンポーネントの望ましい結果に完全に依存します。

- 重要な用途で最大の密度と材料純度を重視する場合:熱間静水圧プレス(HIP)または真空焼結が主要な選択肢となります。

- 標準的な金属部品の大量生産を重視する場合:従来の固相焼結または液相焼結は、信頼性が高く費用対効果の高いソリューションを提供します。

- 小型の先進セラミック部品の迅速な処理を重視する場合:材料が互換性があり、生産量が少ない場合は、マイクロ波焼結が有力な候補となります。

- 加熱中に化学変化を通じて新規材料を作成することを重視する場合:反応焼結がこの目的に特化した技術です。

結局のところ、焼結はエンジニアがゼロから材料を構築し、そのタスクに正確に合わせて調整された特性を実現することを可能にします。

概要表:

| 焼結方法 | 主な特徴 | 理想的な用途 |

|---|---|---|

| 固相 | 基本的、費用対効果が高い | 標準的な金属部品 |

| 液相 | より速い緻密化 | 複雑な合金 |

| 熱間静水圧(HIP) | ほぼ100%の密度 | 重要かつ高性能な部品 |

| マイクロ波 | 高速、エネルギー効率が高い | 小型の先進セラミック |

| 放電プラズマ(SPS) | 高速、低温 | 新規材料および複合材料 |

精密焼結で優れたコンポーネントを設計する準備はできていますか?望ましい密度、強度、性能を金属またはセラミック部品で達成するには、適切な焼結炉が不可欠です。KINTEKでは、焼結プロセスを最適化するために必要な高度なラボ機器と専門家のコンサルティングを提供することに特化しています。医療用インプラント、自動車用ギア、先進セラミックを開発しているかどうかにかかわらず、当社のソリューションは、多孔性の制御、材料特性の向上、および生産のスケーリングを効率的に支援します。お客様固有の焼結の課題と目標について、KINTEKがどのようにサポートできるかをご相談いただくために、今すぐ専門家にお問い合わせください。

ビジュアルガイド

関連製品

- リン粉末焼結窒化ホウ素(BN)るつぼ

- 六方晶窒化ホウ素HBNセラミックリング

- エンジニアリング先進ファインセラミックス加工用カスタムメイドアルミナジルコニア特殊形状セラミックプレート

- 産業用途向けエンジニアリング先進ファインアルミナ Al2O3 セラミックロッド絶縁体

- 高機能エンジニアリングファインセラミックス 窒化アルミニウム(AlN)セラミックシート