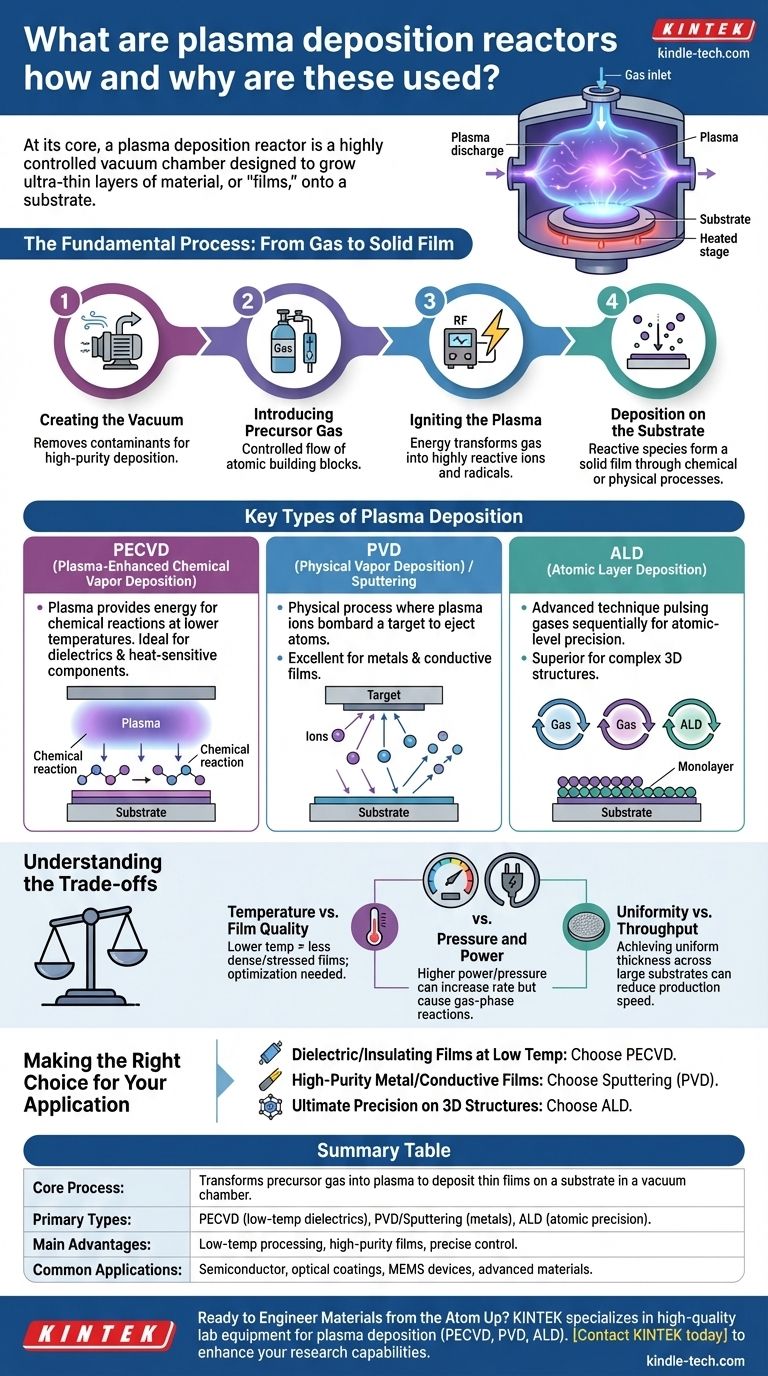

その核となるプラズマ成膜リアクターは、材料の超薄層、すなわち「膜」を、基板として知られる表面上に成長させるために設計された、高度に制御された真空チャンバーです。これは、前駆体ガスをプラズマと呼ばれるエネルギー化された物質の状態に変換することによって達成されます。このプラズマ内の反応性粒子が基板上に堆積し、正確に設計された特性を持つ固体膜を構築します。このプロセスは、現代のエレクトロニクス、光学、および先端材料の製造において不可欠です。

プラズマ成膜は単なるコーティング技術ではありません。それはナノテクノロジーの基礎的なツールです。原子から高性能材料を作成することを可能にし、コンピューターチップのような複雑な多層デバイスを構築するために不可欠な低温での成膜を可能にします。

基本的なプロセス:ガスから固体膜へ

プラズマリアクターがなぜこれほど強力なのかを理解するには、まずその核となる操作シーケンスを理解する必要があります。プロセス全体は、密閉された環境内で発生する物理的および化学的イベントの慎重に調整された一連のものです。

真空の作成

プロセスは、リアクターチャンバーからほぼすべての空気を排出することから始まります。この真空は、不要な大気ガスや水蒸気を取り除くために不可欠です。これらは、そうでなければ膜を汚染し、プロセスを妨害するでしょう。クリーンで制御された環境は、高純度成膜にとって最も重要です。

前駆体ガスの導入

次に、1つまたは複数の前駆体ガスが、正確に制御された流量でチャンバーに導入されます。これらのガスには、目的の膜の原子構成要素が含まれています。例えば、窒化シリコン膜を成膜するために、シラン(SiH₄)やアンモニア(NH₃)のようなガスが使用されることがあります。

プラズマの点火:物質の第4の状態

前駆体ガスが内部にある状態で、エネルギー(通常は高周波(RF)または直流(DC)電界の形)がチャンバーに印加されます。この強力なエネルギー場は、ガス原子や分子から電子を剥ぎ取り、イオン、電子、フリーラジカル、中性粒子からなる光り輝く、高反応性の「スープ」を作り出します。これがプラズマです。

基板上への成膜

プラズマ内の高反応性種は、その後、基板に向かって駆動されます。特定の技術に応じて、それらは基板表面で直接化学反応を起こして新しい固体材料を形成するか(PECVD)、またはターゲットを物理的に衝突させて原子を叩き出し、それがチャンバーを横切って基板上に堆積して薄膜を形成します(PVD)。

プラズマ成膜の主要な種類

核となる原理は同じですが、異なるリアクタータイプは、プラズマを異なる方法で利用して異なる結果を達成します。

PECVD(プラズマCVD)

PECVDでは、プラズマの主要な役割は、前駆体ガスを分解し、基板表面での化学反応を促進するために必要なエネルギーを提供することです。この「プラズマ強化」により、従来のCVD(高熱のみに依存する)よりもはるかに低い温度で高品質の膜を成膜できます。これは、熱に敏感な電子部品のコーティングにとって非常に重要です。

PVD(物理蒸着)/スパッタリング

PVDでは、プロセスは化学的ではなく物理的です。アルゴンなどの不活性ガスのプラズマが生成されます。正のアルゴンイオンは、ターゲットと呼ばれる固体源材料ブロックに加速されます。このエネルギッシュな衝突は、原子スケールのサンドブラスターのように機能し、ターゲットから原子を叩き出し、それがチャンバーを横切って基板上に堆積し、薄膜を形成します。

ALD(原子層堆積)

ALDは、究極の精度を提供するより高度な技術です。自己制限的な化学反応のシーケンスを使用し、前駆体ガスが一度に1つずつチャンバーにパルスされます。このプロセスは、文字通り1サイクルごとに1原子層ずつ材料を構築し、比類のない均一性と、高度に複雑な3次元構造を完全にコーティングする能力をもたらします。

トレードオフの理解

プラズマ成膜は強力な技術ですが、重要な工学的トレードオフを伴います。最終的な膜の品質は、競合するプロセスパラメータのバランスの直接的な結果です。

温度 vs. 膜品質

プラズマの主要な利点は低温処理です。しかし、低温で成膜された膜は、高温で成長させた膜と比較して、密度が低かったり、内部応力が大きかったりすることがあります。プラズマを最適化することでこれを軽減できますが、トレードオフは依然として重要な考慮事項です。

圧力と電力

チャンバー圧力とプラズマ生成に使用される電力の量は直接関連しています。高い電力と圧力は成膜速度を増加させる可能性がありますが、粒子を生成する気相反応を引き起こし、膜を汚染する可能性もあります。これらは膜の応力と密度にも影響を与えます。

均一性 vs. スループット

大きな基板(300mmシリコンウェハーなど)全体で完全に均一な膜厚を達成することは、大きな課題です。リアクターの設計とプロセスレシピは、均一性を優先するように最適化されることが多いですが、これは成膜速度の低下という代償を伴い、製造スループットを低下させます。

アプリケーションに適した選択

正しいプラズマ成膜方法の選択は、作成する材料とその意図された機能に完全に依存します。

- 低温で誘電体または絶縁膜を成膜することが主な焦点である場合: PECVDは、半導体パッシベーション層などのアプリケーションにおいて、速度と品質のバランスが取れているため、最適な方法です。

- 高純度の金属または導電性膜を成膜することが主な焦点である場合: スパッタリング(PVDの一種)は、優れた膜純度と密着性を提供し、電気接点や反射防止コーティングの作成に理想的です。

- 複雑な3D構造上で究極の精度とコンフォーマルコーティングを達成することが主な焦点である場合: ALDは、成膜速度が遅いにもかかわらず、高度なマイクロエレクトロニクスやMEMSにとって優れた選択肢です。

これらの原理を理解することで、リアクターは複雑な機械から、原子から材料を設計するための精密な機器へと変貌します。

要約表:

| 主要な特徴 | 説明 |

|---|---|

| コアプロセス | 前駆体ガスをプラズマに変換し、真空チャンバー内で基板上に薄膜を成膜します。 |

| 主な種類 | PECVD(低温誘電体)、PVD/スパッタリング(金属)、ALD(原子レベルの精度)。 |

| 主な利点 | 低温処理、高純度膜、材料特性の精密な制御。 |

| 一般的な用途 | 半導体製造、光学コーティング、MEMSデバイス、先端材料研究。 |

原子から材料を設計する準備はできていますか?

プラズマ成膜は現代ナノテクノロジーの礎であり、半導体、光学、先端材料向けの高性能薄膜の作成を可能にします。KINTEKは、PECVD、PVD、ALDシステムを含むプラズマ成膜プロセス用の高品質な実験装置と消耗品の提供を専門としています。次世代エレクトロニクスを開発している場合でも、最先端の材料研究を行っている場合でも、当社の専門知識は、成功に必要な精密なツールを確実に提供します。

今すぐKINTEKにお問い合わせください。お客様の特定の実験ニーズについて話し合い、当社のソリューションがお客様の研究開発能力をどのように向上させることができるかを発見してください。

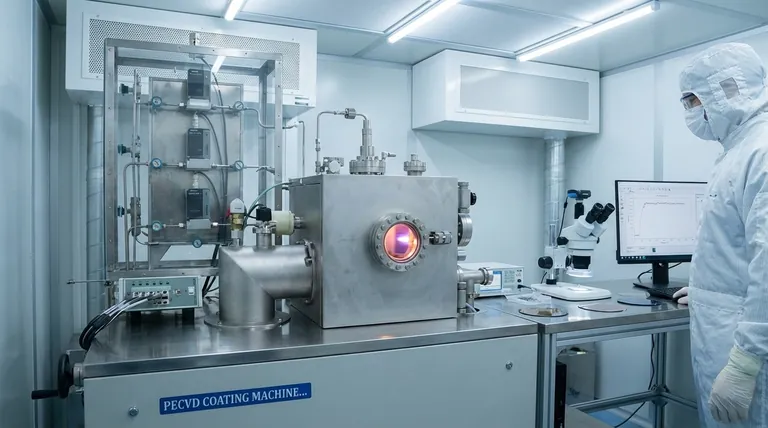

ビジュアルガイド

関連製品

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- RF PECVDシステム RFプラズマエッチング装置

- ラボおよびダイヤモンド成長用のマイクロ波プラズマ化学気相成長MPCVDマシンシステムリアクター

- マイクロ波プラズマ化学気相成長装置(MPCVD)システムリアクター、実験室用ダイヤモンド成長用

- 産業・科学用途向けCVDダイヤモンドドーム