有望な技術である一方で、プラスチック熱分解には、真に持続可能なソリューションとしての実現可能性を脅かす重大な欠点があります。主な欠点としては、高いエネルギー要件、有毒な排出物や副産物を生成する可能性、およびプラスチック原料の純度に対する強い感受性が挙げられます。洗練された高価な制御システムがなければ、このプロセスは環境問題を解決するどころか、新たな問題を生み出す可能性があります。

熱分解は、プラスチック廃棄物に対する単純な「特効薬」ではありません。その環境的および経済的成功は、大気汚染の制御から最終的な油製品の精製に至るまで、固有の複雑さを管理することに完全に依存しており、これには多大なコストと技術的ハードルが伴います。

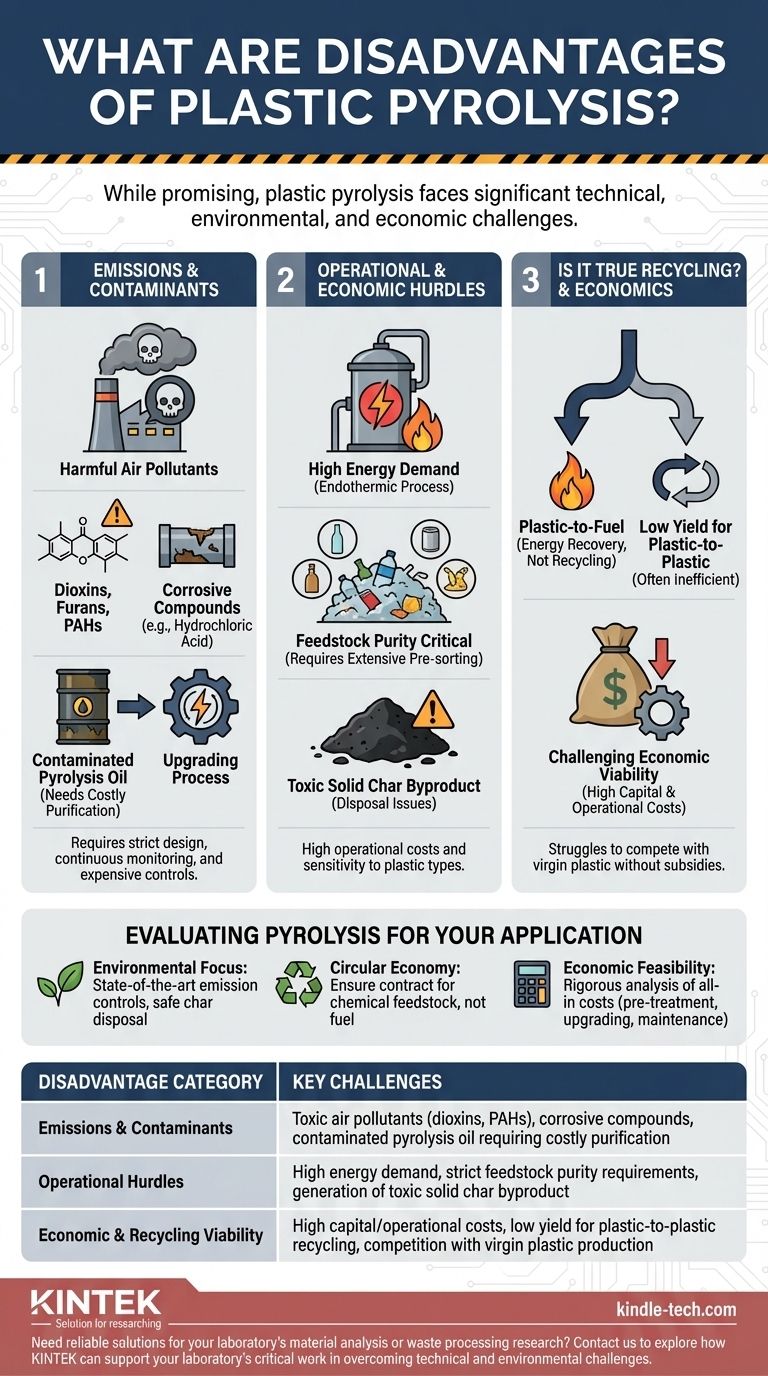

排出物と汚染物質の課題

熱分解の核心は、酸素が不足した環境で熱を加えてプラスチックを分解することです。このプロセスは、完全に制御されていない場合、多くの望ましくない物質を放出または生成する可能性があります。

有害な大気汚染物質の可能性

混合プラスチック、特にPVCのような塩素を含むプラスチックを加熱すると、非常に有毒な化合物が生成される可能性があります。これらには、ダイオキシン、フラン、多環芳香族炭化水素(PAH)が含まれ、これらは強力な大気汚染物質であり発がん性物質です。

プロセス安全分析で指摘されているように、これらの排出物を捕捉するには、反応器とその排ガス処理システムの適切な設計と継続的な監視が不可欠です。これに失敗すると、環境上の利点が失われます。

腐食性化合物の形成

プラスチック廃棄物中の汚染物質、特にPVCからの塩素や難燃剤からの臭素は、重大な運転上の問題を引き起こします。高温では、これらの元素は塩酸のような酸を形成する可能性があります。

この酸は非常に腐食性が高く、反応器、パイプ、その他の機器を損傷します。このため、高価な耐腐食性合金を使用する必要があり、施設の設備投資が増加し、メンテナンスの負担が大きくなります。

汚染された熱分解油

熱分解油または「パイオイル」として知られる液体製品は、原油の直接的な代替品ではありません。元のプラスチック廃棄物に含まれていた塩素、硫黄、酸素、重金属で汚染されていることがよくあります。

この油は、従来の精製所で利用できるようにする前に、これらの不純物を除去するために、水素化処理などの大規模でエネルギー集約的な二次処理を受ける必要があります。この「アップグレード」のステップは、コストと複雑さをさらに増大させます。

運用上および経済上のハードル

化学的な課題に加えて、熱分解プラントの日常的な運用と経済モデルは大きな障害に直面しています。

高いエネルギー需要

熱分解は吸熱プロセスであり、プラスチックポリマーを分解するために必要な高温(通常300〜900°C)を維持するために、常に大量のエネルギー投入が必要です。

生成される非凝縮性ガスの一部は、反応器の動力源として燃焼させることができますが、プロセス全体としては高いエネルギーフットプリントを持つことがよくあります。これは、その正味の環境影響のライフサイクル評価において考慮される必要があります。

原料の純度が重要

熱分解システムは、特定のプラスチック(ポリエチレンやポリプロピレンなど)のクリーンで均質な流れで最高の性能を発揮します。しかし、実際の都市プラスチック廃棄物は、ごちゃ混ぜの混合物です。

食品残渣、紙、ガラス、金属、その他のプラスチックの種類(特にPVC)などの汚染物質は、化学反応を妨げ、油の収率を低下させ、前述の有害な副産物を生成する可能性があります。これは、広範で費用のかかる事前選別、洗浄、破砕が必要であることを意味します。

不要な副産物の生成

このプロセスは、プラスチックの100%を使用可能な油に変換するわけではありません。また、固体の炭素質残留物、つまりチャーと非凝縮性ガスも生成します。

チャーには重金属やその他の有毒物質が含まれている可能性があり、それらを固形廃棄物として濃縮し、特殊な埋立地での処分が必要になる場合があります。製品(「アグリチャー」)として販売されることもありますが、その汚染のため、これは実現不可能な場合が多いです。

トレードオフの理解:それは真のリサイクルか?

熱分解がそもそも「リサイクル」として分類されるべきかどうかが、大きな論点となっています。この区別は、政策上および環境上、重大な意味を持ちます。

「プラスチックから燃料へ」の経路

既存および提案されている多くのプラントでは、パイオイルの主な用途は燃料として燃焼させることです。批評家は、これはリサイクルではなく、エネルギー回収の一形態であると主張しています。

確立された廃棄物階層によれば、真のリサイクル(新しい材料を生成する)は、エネルギー回収(エネルギー含有量のために材料を破壊する)よりも環境的に望ましいとされています。

「プラスチックからプラスチックへ」の低い収率

真の循環型、「プラスチックからプラスチックへ」のループを達成することが究極の目標です。しかし、新しいプラスチックを製造するのに適した高品質の化学原料の実際の収率は、プロセスの非効率性や汚染のために低いことがよくあります。

初期材料の大部分は、低価値の副産物、プロセスエネルギー、または低品位燃料としてのみ使用できる重度に汚染された油として失われることがよくあります。

困難な経済的実現可能性

高い設備投資(反応器、排出ガス制御)、高い運用コスト(エネルギー、メンテナンス、原料準備)、および油の二次処理の必要性の組み合わせにより、熱分解の経済性は困難です。政府からの多額の補助金や高い埋立税がなければ、多くの施設はバージン化石燃料からの従来のプラスチック生産と競争するのに苦労します。

アプリケーションにおける熱分解の評価

情報に基づいた意思決定を行うには、技術の可能性と明らかな欠点を比較検討する必要があります。

- 環境への影響を最優先する場合:最先端の排出ガス制御、大気質に関する透明な報告、および汚染されたチャーの明確で安全な処分計画を備えた施設を優先してください。

- 循環型経済の創出を最優先する場合:施設の実際の「プラスチックからプラスチックへ」の収率を精査し、出力が燃料として燃焼されるだけでなく、化学原料として使用されることが契約上保証されていることを確認してください。

- 経済的実現可能性を最優先する場合:原料の前処理、二次油のアップグレード、反応器の長期メンテナンスを含む、すべてのコストの厳密な分析を要求してください。

プラスチック熱分解は可能性を秘めていますが、持続可能なソリューションとしての成功は、これらの手ごわい技術的、環境的、経済的課題を克服できるかどうかに完全に依存しています。

要約表:

| 欠点カテゴリ | 主な課題 |

|---|---|

| 排出物と汚染物質 | 有毒な大気汚染物質(ダイオキシン、PAH)、腐食性化合物、高価な精製を必要とする汚染された熱分解油 |

| 運用上のハードル | 高いエネルギー需要、厳格な原料純度要件、有毒な固体チャー副産物の生成 |

| 経済的およびリサイクルの実現可能性 | 高い設備投資/運用コスト、プラスチックからプラスチックへのリサイクルの低い収率、バージンプラスチック生産との競争 |

研究室の材料分析や廃棄物処理研究のための信頼できるソリューションが必要ですか? KINTEKでは、熱分解のような複雑なプロセスに合わせた高性能な実験装置と消耗品の提供を専門としています。排出物の分析、材料の試験、持続可能な技術の開発など、当社のツールは必要な精度と耐久性を提供します。今すぐお問い合わせください。KINTEKがお客様の研究室の技術的および環境的課題を克服するための重要な作業をどのようにサポートできるかをご覧ください。

ビジュアルガイド

関連製品

- 多様な科学的用途に対応するカスタマイズ可能な実験室用高温高圧リアクター

- 高温用途向け窒化ホウ素(BN)セラミックロッド

- 傾斜回転プラズマ強化化学気相成長PECVD装置チューブファーネスマシン

- ラボ用デスクトップ高速実験室オートクレーブ滅菌器 35L 50L 90L

- 壁掛け式蒸留水器