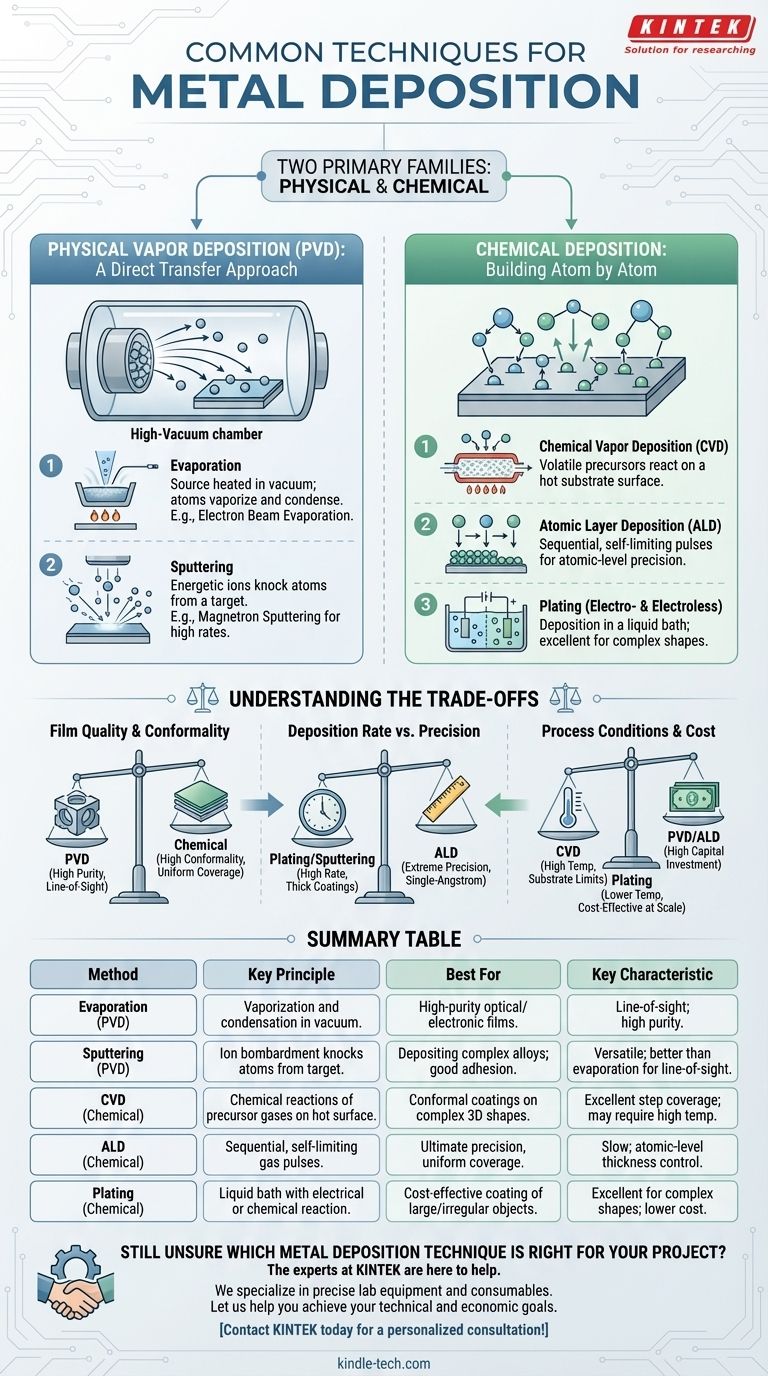

基本的に、金属成膜は主に2つの主要な技術群によって実現されます。物理気相成長法(PVD)は、固体材料を真空中で気化させ、表面に凝縮させる方法であり、もう一つは化学的成膜法であり、表面での化学反応によって金属膜を形成する方法です。一般的なPVD法には蒸着とスパッタリングが含まれ、化学的手法には化学気相成長法(CVD)、原子層堆積法(ALD)、めっきが含まれます。

重要な洞察は、「どの成膜法が『最高』か」ではなく、「特定のアプリケーションの膜質、膜厚制御、コスト、基板適合性の適切なバランスをどの方法が提供するか」です。選択は常に望ましい結果によって決定されます。

物理気相成長法(PVD):直接転写アプローチ

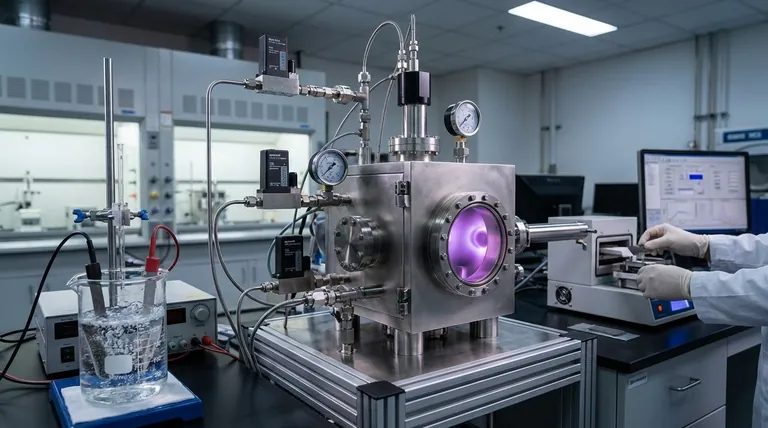

PVD技術は、原子レベルでは基本的に機械的なプロセスです。これらは高真空チャンバー内で行われ、原子がソース材料から物理的に叩き出され、ターゲット基板上に直線的に移動して堆積します。

蒸着の原理

蒸着(Evaporation)では、ソースとなる金属を真空中で加熱し、原子が気化するまで熱します。これらの気化した原子はチャンバーを通過し、より冷たい基板上で凝縮して薄膜を形成します。

電子ビーム蒸着は、このプロセスの一般的な高純度バージョンです。集束された電子ビームを使用して、ソース材料を非常に高い精度で加熱します。

スパッタリングの原理

スパッタリング(Sputtering)は、エネルギーを持つイオン(通常はプラズマ由来)を使用して、ソース材料(「ターゲット」)を衝突させます。この原子レベルの衝突により、ターゲットから原子が物理的に叩き出され(スパッタされ)、基板上に堆積します。

マグネトロンスパッタリングは、磁場を使用してターゲット近傍の電子を閉じ込める高度な形態であり、イオン衝突の効率を劇的に高め、高い成膜速度につながります。

化学的成膜法:原子ごとの構築

PVDとは異なり、化学的成膜技術は、基板表面で直接起こる制御された化学反応に依存します。これらの方法は、材料全体を転送するのではなく、前駆体材料から膜を「構築」します。

化学気相成長法(CVD)

CVDでは、基板が反応チャンバー内に配置され加熱されます。揮発性の前駆体ガスが導入され、高温の表面上で反応または分解して、目的の固体膜を形成します。

原子層堆積法(ALD)

ALDは、最高の精度レベルを提供するCVDの特殊なサブタイプです。前駆体ガスを逐次的かつ自己制限的なパルスで導入することにより機能し、一度に原子層一つずつ膜を構築することを可能にします。

めっき(電気めっきおよび無電解めっき)

めっき(Plating)は、液体化学浴中で行われる化学的成膜技術です。複雑な形状のコーティングに非常に効果的です。

電気めっきは、外部電流を使用して、溶液中の金属イオンを基板上に堆積させます。無電解めっきは、外部電源なしで自己触媒的な化学反応を通じて同様の結果を達成します。

トレードオフの理解

単一の万能な優れた方法はありません。最適な選択は、プロジェクトの競合する優先順位のバランスにかかっています。

膜質と均一性(コンフォーマリティ)

蒸着やスパッタリングなどのPVD法は非常に高純度の膜を生成しますが、「視線」プロセスです。これにより、複雑な三次元形状を均一にコーティングすることが困難になります。

ALDやCVDなどの化学的手法は、非常に均一なコーティング(コンフォーマルコーティング)を生成するのに優れており、複雑なトポグラフィー、トレンチ、空洞を均一に覆うことができます。

成膜速度と精度

めっきやマグネトロンスパッタリングは非常に高い成膜速度を提供でき、コスト効率よく厚いコーティングを作成するのに適しています。

対照的に、ALDは極めて遅いプロセスです。その価値は、比類のない精度と、膜厚を単一オングストロームレベルまで制御できる能力にあります。

プロセス条件とコスト

CVDなどの高温プロセスは、損傷なしに使用できる基板の種類を制限する可能性があります。スパッタリングやめっきは、より低い温度で実施できることがよくあります。

真空ベースのPVDおよびALDシステムは多額の設備投資を必要としますが、化学浴成膜やめっきは、特に大規模な場合、より低いコストで導入できることがあります。

適切な成膜方法の選択

あなたの主な目標が、適切な技術を決定する上で最も重要な要素となります。

- 究極の精度と複雑な3D部品の均一な被覆が主な焦点である場合:ALDが原子レベルの制御のための決定的な選択肢となります。

- 光学または電子用途向けの高純度膜が主な焦点である場合:電子ビーム蒸着やスパッタリングなどのPVD法が理想的です。

- 大規模または不規則な物体のコスト効率の良いコーティングが主な焦点である場合:電気めっきまたは無電解めっきが最も実用的でスケーラブルなソリューションを提供することがよくあります。

- 特定の組成を持つ複雑な合金の成膜が主な焦点である場合:スパッタリングは、最終膜の化学量論に対する優れた制御を提供します。

結局のところ、各手法の基本原理を理解することが、技術的および経済的な目標に最も合致するプロセスを選択するための力となります。

要約表:

| 手法 | 主要原理 | 最適用途 | 主要特性 |

|---|---|---|---|

| 蒸着(PVD) | ソース材料を真空中で加熱し、気化させて基板上に凝縮させる。 | 光学/電子用途の高純度膜。 | 視線成膜。優れた純度。 |

| スパッタリング(PVD) | イオン衝撃を使用して、ターゲットから原子を基板上に叩き出す。 | 複雑な合金の成膜。良好な密着性。 | 幅広い材料に適している。蒸着よりも視線性が低い。 |

| CVD(化学) | 高温の基板表面での前駆体ガスの化学反応を利用する。 | 複雑な3D形状への均一なコーティング。 | 優れたステップカバレッジ。高温が必要な場合がある。 |

| ALD(化学) | 逐次的かつ自己制限的なガスパルスを使用して、原子層ずつ膜を構築する。 | 複雑な部品に対する究極の精度と均一な被覆。 | 遅いが、原子レベルの膜厚制御を提供する。 |

| めっき(化学) | 液体浴中で電流(電気めっき)または自己触媒反応(無電解めっき)を使用する。 | 大規模または不規則な物体のコスト効率の良いコーティング。 | 複雑な形状に優れている。多くの場合、低コストのソリューション。 |

まだプロジェクトに最適な金属成膜技術がわからないですか?

最適な方法を選択することは、膜質、均一性、コスト、性能の適切なバランスを達成するために不可欠です。KINTEKの専門家がお手伝いします。私たちは、研究および産業ラボの多様なニーズに対応するため、これらすべての成膜技術に必要な正確なラボ機器と消耗品の提供を専門としています。

お客様の技術的および経済的な目標達成を支援します。当社のチームは、特定のアプリケーションに最適なプロセスを選択するためのガイダンスを提供できます。

パーソナライズされたコンサルテーションについては、今すぐKINTEKにお問い合わせください!

ビジュアルガイド

関連製品

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- 伸線ダイス用ナノダイヤモンドコーティングHFCVD装置

- 915MHz MPCVDダイヤモンドマシン マイクロ波プラズマ化学気相成長装置 リアクター

- ラミネート・加熱用真空熱プレス機

- ラボ用CVDホウ素ドープダイヤモンド材料