あらゆる粉砕プロセスにおいて、最終的な粒度分布は、主に粉砕メディアの物理的特性、粉砕時間、およびミルの運転速度によって決定されます。これらのコアパラメータは、材料を粉砕する衝撃の頻度とエネルギーを決定し、その最終的な微細さと一貫性を直接形成します。

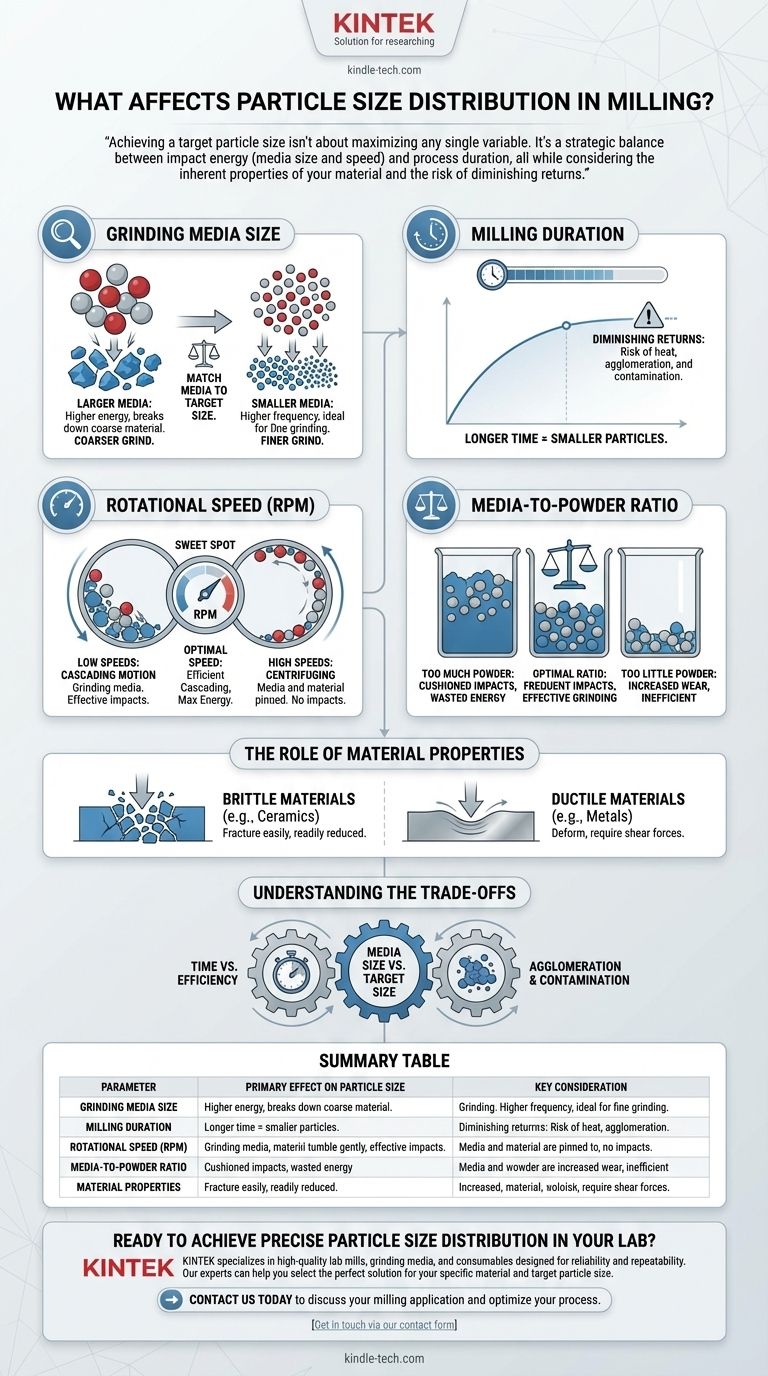

目標とする粒度を達成することは、単一の変数を最大化することではありません。衝撃エネルギー(メディアサイズと速度)とプロセス時間の戦略的なバランスであり、材料固有の特性と収穫逓減のリスクをすべて考慮に入れる必要があります。

粉砕のコアパラメータ

粉砕操作の結果を効果的に制御するには、各主要変数がプロセスにどのように影響するかを理解する必要があります。これらの要因は単独で機能するのではなく、相互作用して特定の粉砕環境を作り出します。

粉砕メディアのサイズ

粉砕メディア(例:ボールミルのボール)のサイズは、衝撃ダイナミクスを制御するための主要なレバーです。

メディアサイズと衝撃エネルギーの間には直接的な関係があります。大きなメディアは重く、衝突ごとに高いエネルギーを伝達するため、大きくて硬い初期粒子を粉砕するのに効果的です。

逆に、小さなメディアははるかに多くの衝撃点を生み出します。個々の衝撃のエネルギーは小さいですが、頻度が増すことで微粉砕やより小さな最終粒度を達成するのに理想的です。

粉砕時間

粉砕時間は最も単純な変数ですが、しばしば非効率的に使用されます。

一般的に、粉砕時間が長いほど粒子は小さくなります。材料はより多くの衝撃を受け、徐々にサイズが減少します。

しかし、このプロセスは収穫逓減の法則に従います。ある時点を超えると、エネルギー入力は主に熱を発生させ、粒子の凝集を引き起こしたり、メディアやジャーの摩耗による汚染につながる可能性があります。

回転速度(RPM)

ミルの速度は、粉砕メディアの動きと加えられる力の種類を決定します。

低速では、メディアは単に転がり落ちるか、カスケード状に落下し、これは粉砕に効率的な動きです。高速では、遠心力によりメディアと材料が粉砕ジャーの壁に押し付けられ、効果的な衝撃が大幅に減少するか、完全に排除される可能性があります。

すべてのミルとメディアの組み合わせには、カスケード衝撃のエネルギーを最大化し、遠心分離を引き起こさない最適な速度があります。

メディア対粉末比

粉砕メディアの体積または重量と処理される材料の比率は、効率にとって重要です。

最適な比率は、頻繁な衝撃を生み出すのに十分なメディアがあり、同時に粉末が移動して効果的に粉砕されるのに十分な自由空間があることを保証します。粉末が多すぎると衝撃が緩衝され、少なすぎるとエネルギーが無駄になり、摩耗が増加します。

材料特性の役割

材料自体は受動的な参加者ではありません。その固有の特性は、粉砕プロセスにどのように反応するかに深く影響します。

硬度と脆性

セラミックスのような脆性材料は、衝撃で容易に破砕され、サイズが容易に減少します。

特定の金属のような延性材料は、粉砕されるのではなく、変形したり平らになったりすることがあります。これには、直接的な衝撃に加えてせん断力を伴う異なる粉砕戦略が必要です。

トレードオフの理解

効果的な粉砕には、相反する要因のバランスを取る必要があります。ある変数を極端に押し進めると、しばしば負の結果が生じます。

時間対効率

過度に長い時間粉砕しても、より微細な粒子が保証されるわけではありません。多くの場合、エネルギーの無駄、メディアの摩耗による潜在的なサンプル汚染、および材料の特性を変化させる可能性のある望ましくない温度上昇につながります。

メディアサイズ対目標粒度

非常に微細な粒子を達成するために大きなメディアを使用することは、非常に非効率的です。高エネルギーの衝撃は微細な粒子には効果的ではありません。メディアサイズを目標粒度に合わせる必要があります。粗い材料には大きなメディアから始め、微粉砕には小さなメディアに切り替えます。

凝集と汚染

特に乾燥環境での過度に積極的または長時間の粉砕は、粒子の表面エネルギーを増加させ、粒子が凝集(塊になる)する原因となる可能性があります。これはサイズ削減の努力を無効にします。さらに、長い粉砕時間は、粉砕メディアやジャーからサンプルへの汚染物質の混入のリスクを高めます。

粒度分布を制御する方法

粉砕戦略は、最終目標によって決定されるべきです。これらの原則を意思決定の指針としてください。

- 大きくて粗い材料を粉砕することが主な目的の場合:大きな粉砕メディアを最適なカスケード速度で使用し、衝撃エネルギーを最大化します。

- 非常に微細な粒子またはナノサイズの粒子を生成することが主な目的の場合:小さな粉砕メディアを長期間使用し、衝撃イベントの数を最大化します。凝集を防ぎ、熱を管理するために湿式粉砕を検討してください。

- 狭い粒度分布を達成することが主な目的の場合:最適化されたパラメータ(メディアサイズ、速度、時間)から始め、初期粉砕段階後に粒子を分離するための分類システムの使用を検討します。

これらの変数を体系的に調整することで、粉砕を力任せのプロセスから精密なエンジニアリングツールへと変えることができます。

要約表:

| パラメータ | 粒度への主な影響 | 重要な考慮事項 |

|---|---|---|

| 粉砕メディアのサイズ | 大きなメディア = 粗い粉砕;小さなメディア = 細かい粉砕 | 効率のためにメディアサイズを目標粒度に合わせる |

| 粉砕時間 | 時間が長いほど = 粒子が小さい | 収穫逓減;熱と汚染のリスク |

| 回転速度(RPM) | 最適な速度 = 効率的な衝撃;高すぎる = 遠心分離 | カスケードと遠心分離のバランスを見つける |

| メディア対粉末比 | 最適な比率 = 効率的な粉砕;不均衡 = 緩衝または摩耗 | 粉末の移動に十分なスペースを確保する |

| 材料特性 | 脆性材料は容易に破砕;延性材料は変形 | 材料の硬度と脆性に基づいて戦略を調整する |

ラボで正確な粒度分布を達成する準備はできていますか?適切な機器がこれらのパラメータを習得するための鍵です。KINTEKは、信頼性と再現性のために設計された高品質のラボミル、粉砕メディア、消耗品を専門としています。当社の専門家は、お客様の特定の材料と目標粒度に最適なソリューションを選択するお手伝いをします。

今すぐお問い合わせください。粉砕アプリケーションについて話し合い、プロセスを最適化しましょう。➡️ お問い合わせフォームからご連絡ください

ビジュアルガイド

関連製品

- 実験室用水平遊星ボールミル粉砕機

- ラボ用単軸横型ポットミル

- 高エネルギー全方向性プラネタリーボールミル粉砕機(実験室用)

- 高エネルギー全方向性プラネタリーボールミル機(実験室用)

- 高エネルギー遊星ボールミル粉砕機(実験室用)

よくある質問

- コロイドミルにはどのような利点がありますか?優れた粒子径縮小と安定したエマルションを実現

- 研磨ボールのサイズは?研削回路を最大限の効率に最適化する

- nZVI調製における実験用撹拌装置の役割は何ですか?安定した均一なナノスラリーの達成

- ハンマーミルの用途は?農業からリサイクルまで、多目的なサイズ削減ソリューション

- 固相合成における多段粉砕プロセスは、最終的なナノパウダーの品質にどのように貢献しますか?

- ハンマーミルには5つの用途がありますか?業界向けに多用途なサイズ縮小を実現

- グラインダーとウェットグラインダーの違いは何ですか?完璧な結果を得るための正しいツールの選び方

- ボールミルで得られるメッシュサイズは?材料の粒度を正確に制御する